PLC Mitsubishi como servidor Modbus TCP: un tutorial rápido

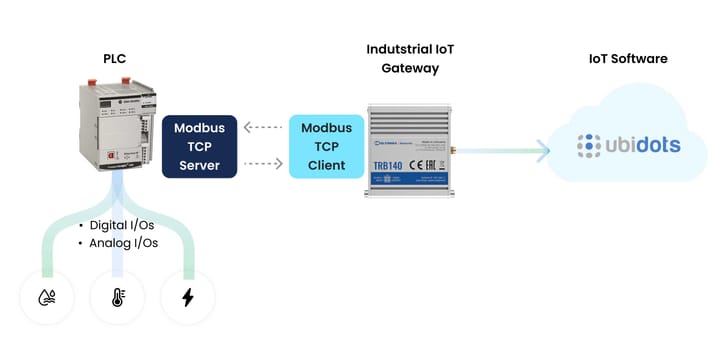

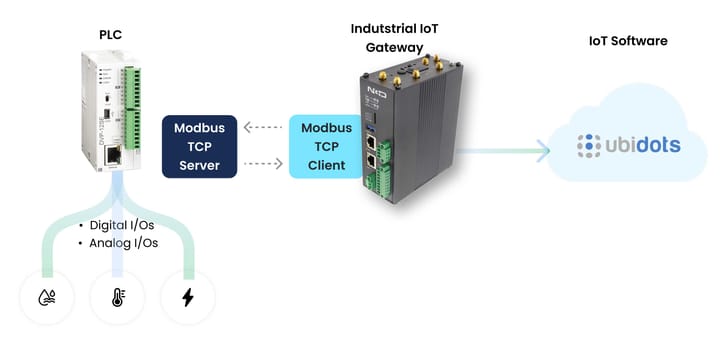

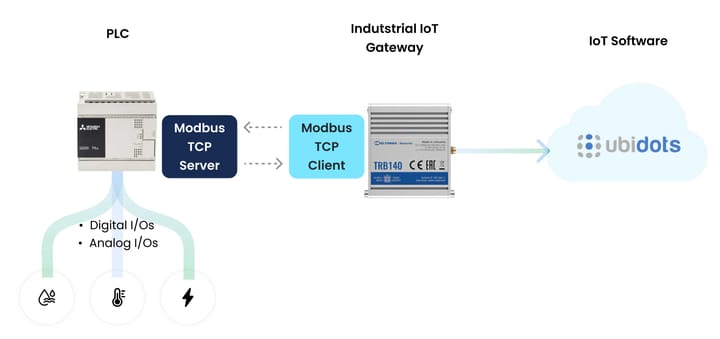

Aprenda a configurar un PLC Mitsubishi FX como un servidor Modbus TCP, configurar registros y sondear datos utilizando una gateway IoT o un cliente Modbus.

Los controladores lógicos programables (PLC) son la columna vertebral de la automatización industrial, garantizando un control preciso y un intercambio de datos fluido entre dispositivos. Entre las numerosas opciones de PLC disponibles, los PLC de Mitsubishi destacan por su fiabilidad, escalabilidad y funciones avanzadas. Junto con la potencia del Modbus TCP , estos PLC pueden transformar las redes industriales en sistemas eficientes e interconectados, además de transferir información crucial del proceso desde un PLC a plataformas en la nube para un análisis de datos sofisticado y supervisión remota.

Este tutorial se centra en la configuración de un PLC Mitsubishi FX como servidor Modbus TCP. Al aprovechar la capacidad de Modbus TCP para comunicarse a través de redes Ethernet, puede habilitar el intercambio de datos en tiempo real entre el PLC y otros dispositivos de su sistema de automatización. Tanto si es un ingeniero con experiencia como si se inicia en la automatización industrial , esta guía le proporciona una guía clara para configurar su PLC Mitsubishi FX para la comunicación Modbus TCP.

PLC Mitsubishi y Modbus

¿Por qué elegir un PLC Mitsubishi?

Los PLC Mitsubishi son más que simples controladores; son un símbolo de fiabilidad e innovación en la automatización industrial. Con más de un siglo de experiencia, Mitsubishi Electric se ha ganado la reputación de líder mundial en la fabricación de equipos eléctricos y electrónicos, transformando industrias de todo el mundo.

- Confiabilidad comprobada

Los PLC Mitsubishi gozan de la confianza de industrias que abarcan desde la manufactura hasta la energía y el transporte. Su diseño robusto garantiza un funcionamiento fiable incluso en los entornos más exigentes. Ya sea para controlar maquinaria compleja o gestionar el intercambio de datos en una red, los PLC Mitsubishi ofrecen un rendimiento constante.

- La innovación en su núcleo

Los PLC de Mitsubishi incorporan características deedge como procesamiento de alta velocidad, integración de red perfecta y compatibilidad con protocolos como Modbus TCP, lo que los convierte en una opción inteligente para aplicaciones industriales modernas.

- Escalabilidad y flexibilidad

Desde modelos compactos para aplicaciones a pequeña escala hasta sistemas modulares avanzados, Mitsubishi ofrece una amplia gama de PLC que se adaptan a cualquier proyecto. ¿Necesita ampliar su funcionalidad? Los PLC Mitsubishi están diseñados para adaptarse a su negocio, garantizando valor a largo plazo y adaptabilidad.

- Red de apoyo global

Con presencia en más de 120 países, Mitsubishi Electric ofrece un servicio integral de atención al cliente y una amplia gama de recursos. Desde la capacitación hasta la resolución de problemas, su equipo global garantiza una implementación y un mantenimiento sin problemas, independientemente de la ubicación de sus operaciones.

- Experiencia específica de la industria

Los PLC Mitsubishi están diseñados para satisfacer las demandas de industrias específicas, como la automotriz, la de empaquetado y la de energías renovables. Sus características especializadas, combinadas con la compatibilidad con protocolos líderes como Modbus TCP, facilitan una integración fluida y eficiente.

Tipos de PLC Mitsubishi

Mitsubishi ofrece una amplia gama de PLC para satisfacer las necesidades de diversas industrias y aplicaciones. Desde controladores compactos para operaciones a pequeña escala hasta sistemas avanzados para automatización a gran escala, los PLC Mitsubishi ofrecen un rendimiento robusto, escalabilidad y fiabilidad. A continuación, se presenta un resumen de las principales series de PLC Mitsubishi y sus ventajas.

Serie iQ-R de MELSEC : ideal para control de escala media a grande

La serie iQ-R de MELSEC está diseñada para afrontar los retos de la automatización moderna. Prioriza la productividad, la calidad y la seguridad, a la vez que reduce el coste total de propiedad. Esta serie incluye:

- Potencia de procesamiento mejorada : garantiza una producción confiable con tiempos de inactividad reducidos.

- Características de ciberseguridad : incluye filtros de acceso basados en IP, autenticación de usuarios y claves de seguridad de hardware.

- Integración de la Industria 4.0 : una función de base de datos integrada convierte los datos sin procesar en información útil.

- Compatibilidad perfecta : compatibilidad con versiones anteriores de hardware y software de la serie MELSEC-Q para una fácil migración.

La serie iQ-R es ideal para fabricantes que buscan soluciones escalables y de alto rendimiento con opciones de conectividad avanzadas.

Serie iQ-F de MELSEC : perfecta para aplicaciones independientes y de pequeña escala

La serie iQ-F de MELSEC combina un diseño compacto con una potente funcionalidad. Esta serie está diseñada para proyectos de automatización de tamaño pequeño a mediano e incluye características como:

- Procesamiento de alta velocidad : tiempos de respuesta rápidos para operaciones de ritmo rápido.

- Ethernet incorporado : simplifica la integración en redes modernas.

- Ranura para tarjeta SD : admite almacenamiento y transferencia de datos seguros.

- Opciones de E/S flexibles : maneja una amplia gama de entradas/salidas digitales y analógicas.

Gracias a su asequibilidad y facilidad de uso, la Serie iQ-F es una opción confiable para sistemas independientes y configuraciones de automatización más pequeñas.

Serie MELSEC-Q : Excelencia en automatización de escala media a grande

Desde su introducción en 1999, la Serie MELSEC-Q ha sido un pilar fundamental en la automatización industrial. Sigue siendo la solución ideal para industrias que requieren:

- Arquitectura multi-CPU : gestiona múltiples procesos simultáneamente para mejorar la eficiencia.

- Procesamiento de instrucciones de alta velocidad : aumenta el rendimiento general del sistema para satisfacer las demandas de producción modernas.

- Escalabilidad : admite aplicaciones complejas con opciones versátiles de CPU y módulos.

La Serie Q ofrece una confiabilidad incomparable para operaciones que exigen precisión y velocidad.

Serie MELSEC-L : controladores compactos con funciones avanzadas

La serie MELSEC-L es un PLC compacto que ofrece la funcionalidad típica de sistemas de control de mayor tamaño. Sus principales características incluyen:

- E/S y funciones integradas : reduce la necesidad de módulos adicionales.

- Pantalla en el dispositivo : permite verificar el estado y solucionar errores sin una computadora.

- Compatibilidad con tarjetas de memoria SD : permite el almacenamiento y la recuperación rápidos de datos.

Esta serie es ideal para aplicaciones que requieren un espacio reducido pero exigen capacidades avanzadas.

Serie MELSEC-F : simple y escalable para operaciones a pequeña escala

La serie MELSEC-F (PLC serie FX) es reconocida por su versatilidad y facilidad de uso en aplicaciones independientes. Entre sus características más destacadas se incluyen:

- Características integradas : incluye contadores de alta velocidad, posicionamiento, puertos de comunicación y más.

- Escalabilidad : Las unidades de expansión permiten una integración perfecta de módulos analógicos, de comunicación y de control de sensores.

- Dimensiones compactas : optimizado para sistemas de pequeña escala manteniendo un rendimiento sólido.

La Serie FX es una solución confiable para aplicaciones que requieren simplicidad y flexibilidad.

¿Qué es Modbus?

Modbus es un protocolo de comunicación ampliamente utilizado en la automatización industrial para el intercambio de datos entre dispositivos. Desarrollado en 1979 por Modicon, está diseñado para facilitar una comunicación sencilla y fiable entre controladores lógicos programables (PLC), sensores y otros dispositivos. Su estructura sencilla y su naturaleza abierta lo han convertido en un estándar en las industrias manufactureras, energéticas y de transporte.

El protocolo organiza los datos en registros y bobinas, lo que permite que los dispositivos compartan valores numéricos o estados discretos. Modbus ofrece diversas variantes, como Modbus RTU para comunicación serie y Modbus TCP para redes Ethernet. Estas opciones lo hacen versátil, compatible con sistemas locales y distribuidos. Modbus se utiliza comúnmente en la monitorización de datos, el control de equipos y los sistemas de supervisión, donde la comunicación predecible y eficiente es esencial.

A pesar de su antigüedad, Modbus sigue siendo relevante gracias a su simplicidad, interoperabilidad y amplia adopción en equipos industriales. Su capacidad para integrar dispositivos de diferentes fabricantes garantiza que siga desempeñando un papel fundamental en los sistemas de automatización modernos.

Modbus TCP y sus ventajas

Modbus TCP es una variante del protocolo de comunicación Modbus diseñada para operar en redes Ethernet. A diferencia de Modbus RTU, que se basa en la comunicación serie, Modbus TCP aprovecha el Protocolo de Control de Transmisión (TCP) para permitir un intercambio de datos más rápido y flexible. Esta adaptación moderna del protocolo simplifica la integración con la infraestructura de TI existente y admite redes más grandes con más dispositivos.

Una de las principales ventajas de Modbus TCP es su capacidad para usar hardware Ethernet estándar, lo que elimina la necesidad de equipos de comunicación especializados. Esto no solo reduce los costos de instalación, sino que también permite que los dispositivos se comuniquen a mayores distancias y a mayor velocidad. Además, la compatibilidad de Ethernet con conexiones simultáneas permite que Modbus TCP gestione múltiples solicitudes de cliente de forma eficiente, lo que lo hace ideal para aplicaciones que requieren monitorización o control en tiempo real.

Modbus TCP también mejora la escalabilidad y la interoperabilidad. Con un amplio apoyo de los fabricantes de equipos industriales, integra a la perfección dispositivos de diferentes proveedores en una única red. Este enfoque abierto y estandarizado convierte a Modbus TCP en la opción preferida para la automatización industrial, especialmente en sistemas donde la flexibilidad, la velocidad y la compatibilidad son cruciales.

Guía paso a paso

Requisitos

- PLC Mitsubishi FX3S

- Un módulo de comunicación RS-232 o RS-485 (por ejemplo, el FX3U-232ADP-MB o el FX3U-485ADP-MB con un adaptador FX3S-CNV-ADP)

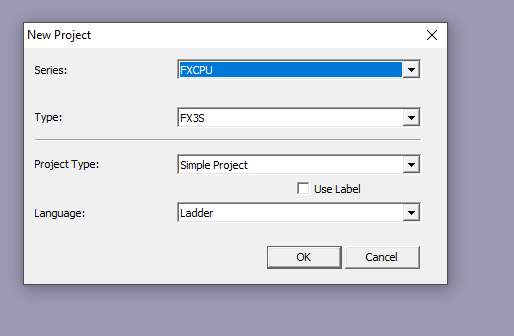

- GX Works2 (el software de programación utilizado para configurar el PLC y escribir la lógica de escalera). Descárguelo aquí con una cuenta Mitsubishi.

- Software de sondeo Modbus ( un simulador maestro Modbus para probar los resultados. En la guía, utilizamos ModbusClientX ).

- El cable de comunicación adecuado para el módulo utilizado (RS-232 o RS-485). En nuestro ejemplo, utilizaremos la configuración RS-485.

Configuración de PLC en GX Works2

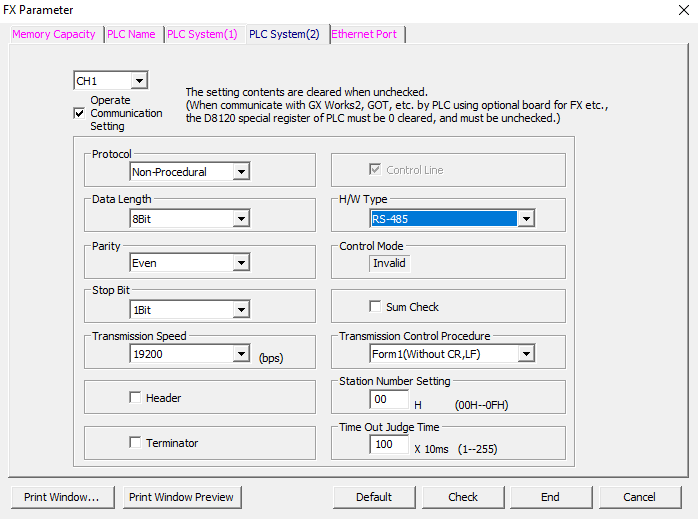

- Configuración de comunicación:

- Abra GX Works2 y cree un nuevo proyecto.

- Vaya a "Parámetros" ⟶ "Configuración de comunicación" ⟶ "Puerto serie 1 (o 2)".

- Establezca los siguientes parámetros:

- Velocidad de transmisión: coincida con la tasa de baudios de sondeo de Modbus (por ejemplo, 19200).

- Longitud de datos: 8 bits

- Paridad: Igual

- Bit de parada: 1 bit

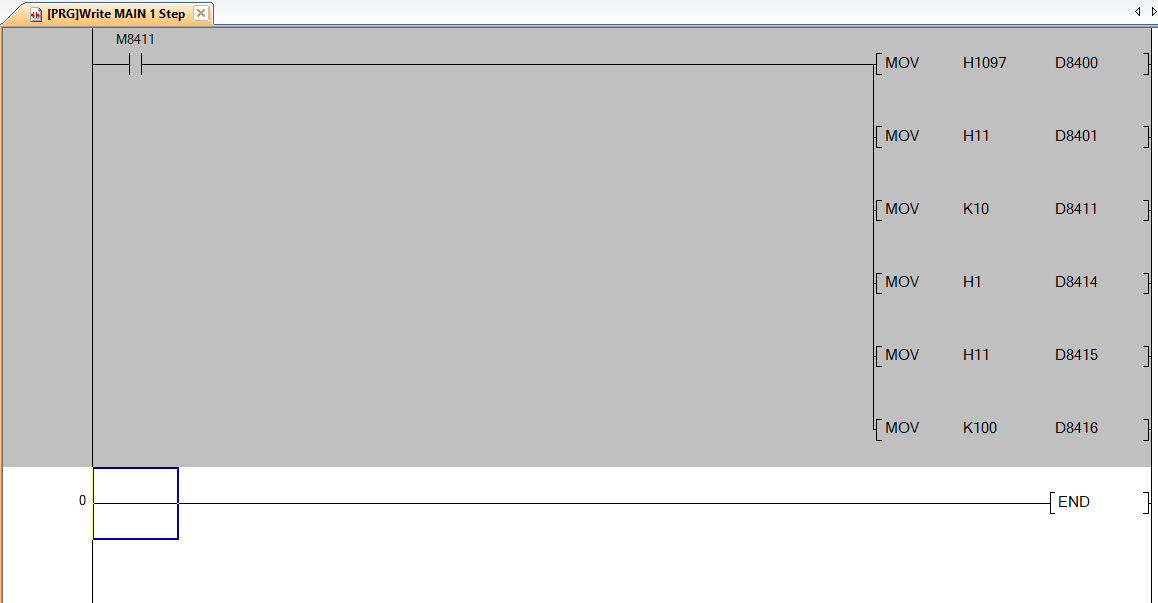

- Lógica de escalera:

Para configurar el PLC como un servidor Modbus TCP, necesitará escribir lógica de escalera para asignar los registros Modbus a los registros de datos internos del PLC (registros D):

Explicación del ejemplo mostrado en la imagen:

- M8411:

M8411 habilita la configuración de comunicación Modbus para el canal 1.

- H1097 (Parámetros de comunicación):

Escribir H1097 en D8400 establece los parámetros de comunicación:

- datos de 8 bits

- Paridad uniforme

- 1 bit de parada

- 19200 puntos básicos

- Modo de comunicación RS485

- D8400 (Registro para configuraciones de comunicación):

- Este es el registro designado donde se escriben los parámetros de comunicación (por ejemplo, H1097).

- D8401 (Configuración del modo de protocolo):

Al escribir H11 en D8401 se establece el protocolo de comunicación del PLC en modo esclavo Modbus RTU, lo que le permite actuar como esclavo en la comunicación Modbus.

- D8411 (Parámetros de temporización):

- Al escribir K10 en D8411 se configuran los parámetros de tiempo para la comunicación Modbus.

- D8414 (Dirección esclava):

- Al escribir H1 en D8414 la dirección esclava Modbus del PLC se establece en 1.

Después de configurar la lógica de escalera, construya el programa presionando F4 (Windows).

- Finalmente, vaya a En línea ⟶ Escribir en PLC ⟶ Parámetros + Programa ⟶ Ejecutar. El programa se escribirá en el PLC.

Ahora su PLC actúa como un servidor Modbus (o esclavo) y está listo para ser sondeado por un cliente.

Prueba del PLC con ModbusClientX

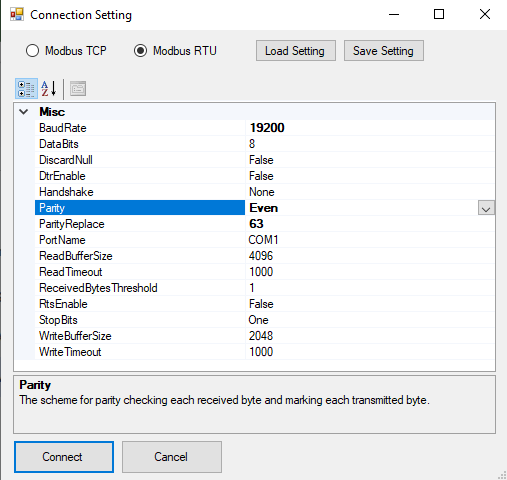

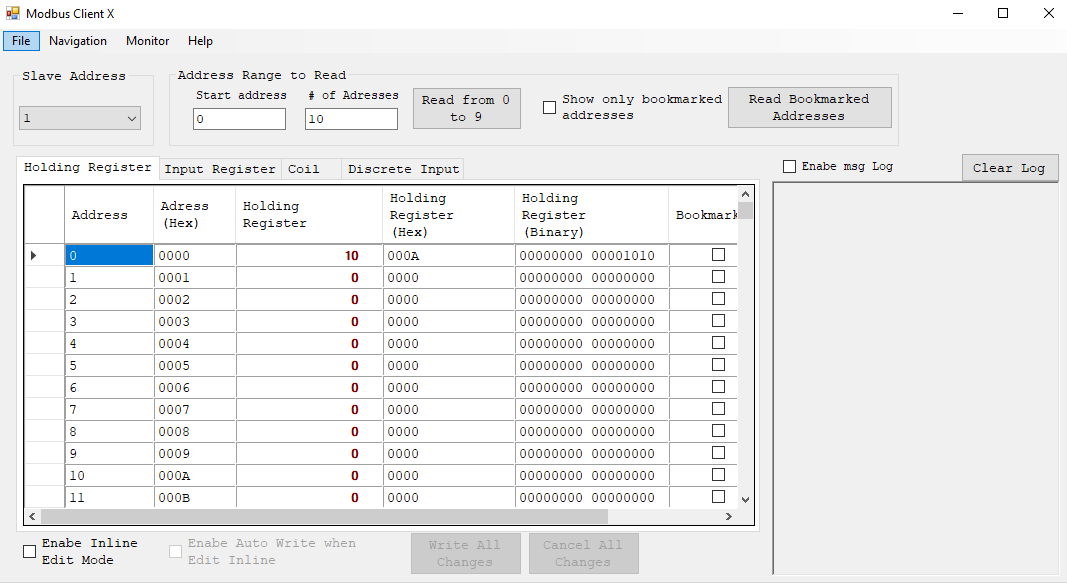

Ahora probaremos la configuración del PLC utilizando nuestra computadora como cliente Modbus con el software ModbusClientX.

1. Instalar y abrir ModbusClientX

- Descargue ModbusClientX desde este enlace e instálelo.

- Abra ModbusClientX.

2. Conexión

- Crear una nueva conexión.

- Seleccione “RTU” como modo Modbus.

- Elija el puerto COM correcto.

- Configure los ajustes de comunicación para que coincidan con el PLC (velocidad en baudios, paridad, etc.).

- Haga clic en “conectar”.

3. Leer datos del PLC

- Establezca el "ID de esclavo" para que coincida con el número de estación del PLC.

- Haga clic en "Leer" desde la dirección 0 a la 9.

- Ahora deberían mostrarse los valores actuales almacenados en los registros M y D del PLC.

- Cualquier dato almacenado desde sensores o dispositivos de campo en estos registros ahora será accesible para el dispositivo maestro.

4. Verificar la comunicación

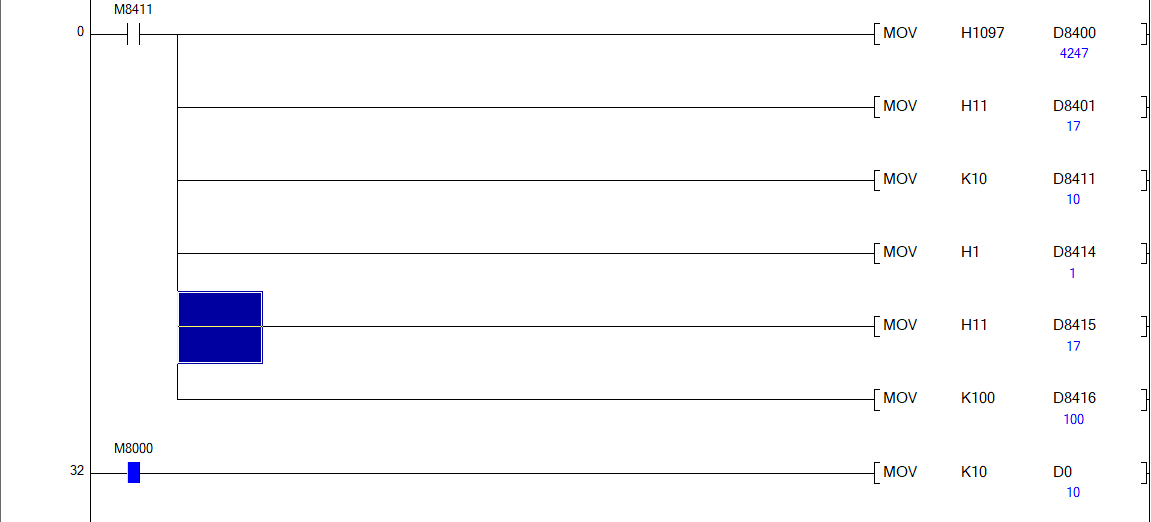

Ahora, vayamos un paso más allá para verificar si los cambios en los registros Modbus se reflejan correctamente en el dispositivo maestro.

- Modifique la lógica de escalera del PLC para escribir un valor en los registros M o D.

- Por ejemplo, agregue una línea para usar M8001 para escribir el número constante 10 en el registro de memoria D0.

- Construya y escriba el programa en el PLC.

- Utilice el modo Monitor para verificar que los valores se escriban correctamente en el PLC.

Ahora debería ver los valores esperados mostrados.

5. Verifique ModbusClientX para ver los valores actualizados

- Abra ModbusClientX. El valor en la dirección 0 ahora debería ser 10.

- Modificar otros valores de registro en el PLC y monitorear los cambios en ModbusClientX.

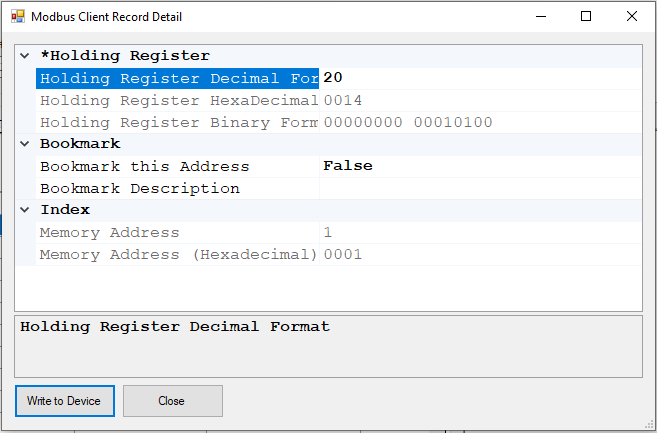

- También puede utilizar el dispositivo maestro para escribir valores en los registros del PLC:

- Haga doble clic en cualquier registro de retención en ModbusClientX.

- Introduzca un valor (por ejemplo, escriba 20 para registrar D1).

- Haga clic en "Escribir en el dispositivo" para enviar el valor al PLC.

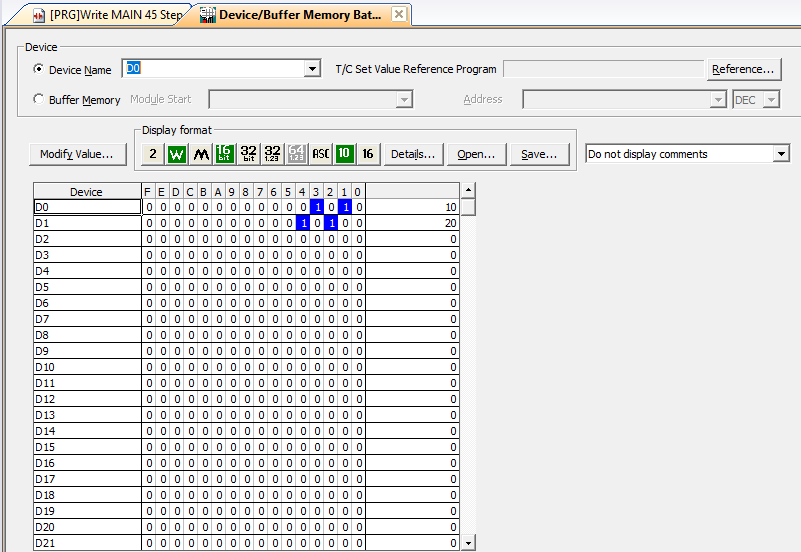

6. Confirmar cambios en el PLC

- En GX Works2, vaya a En línea → Monitor → Lote de memoria/búfer de dispositivo.

- En el campo Nombre del dispositivo, ingrese D0 y presione Enter.

- Debería aparecer una tabla que muestre que D0 y D1 reflejan los valores escritos desde ModbusClientX.

En este punto, el PLC se comunica con éxito como un servidor Modbus TCP y el dispositivo maestro puede leer y escribir valores de registro en tiempo real.

Utilice IoT Gateway como cliente Modbus

En la automatización industrial, el sondeo de datos desde un servidor Modbus es solo el comienzo. A menudo, es necesario visualizar esos datos desde ubicaciones remotas para su monitorización y análisis. Aquí es donde entra en juego una gateway IoT . Gracias a su compatibilidad integrada con la comunicación Modbus y MQTT, la gateway puede sustituir al cliente simulado utilizado anteriormente en esta guía. Al configurar la gateway IoT como cliente Modbus, puede sondear datos directamente desde el PLC Mitsubishi y transmitirlos sin problemas a plataformas IoT industriales o sistemas remotos para su visualización y posterior procesamiento.

Hagámoslo paso a paso.

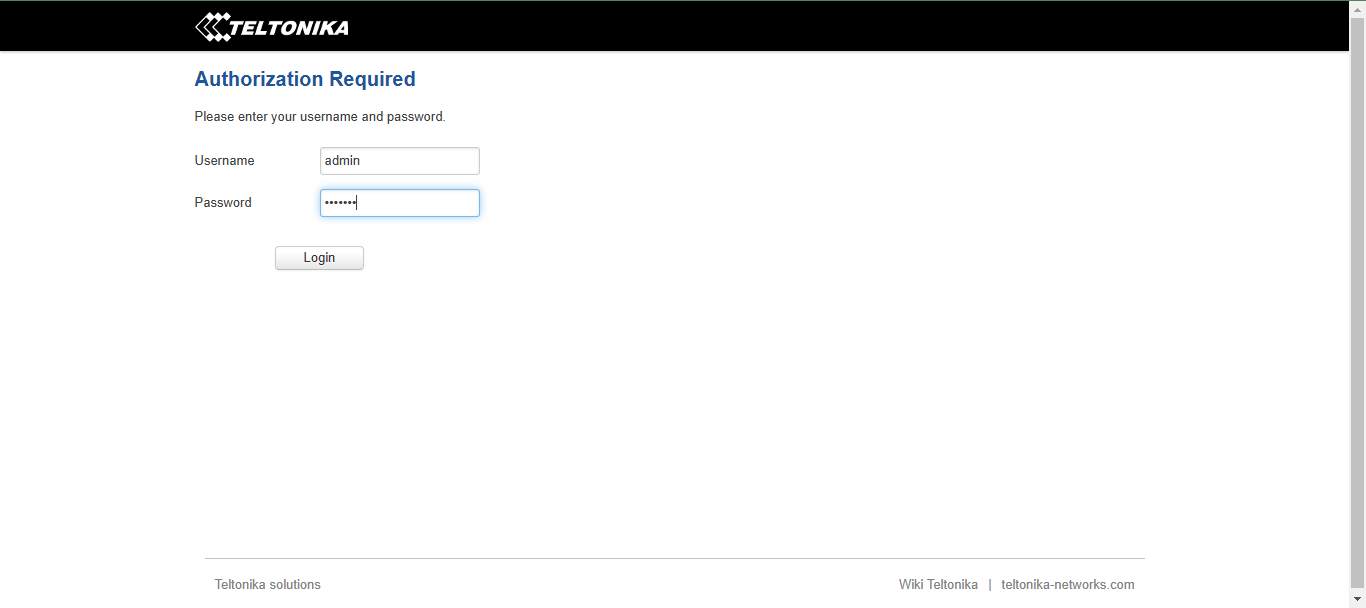

- Acceda a la página de inicio de sesión de la gatewayenlace Teltonika. La dirección predeterminada es 192.168.1.1 o consulte el manual de su gatewaypara obtener las credenciales.

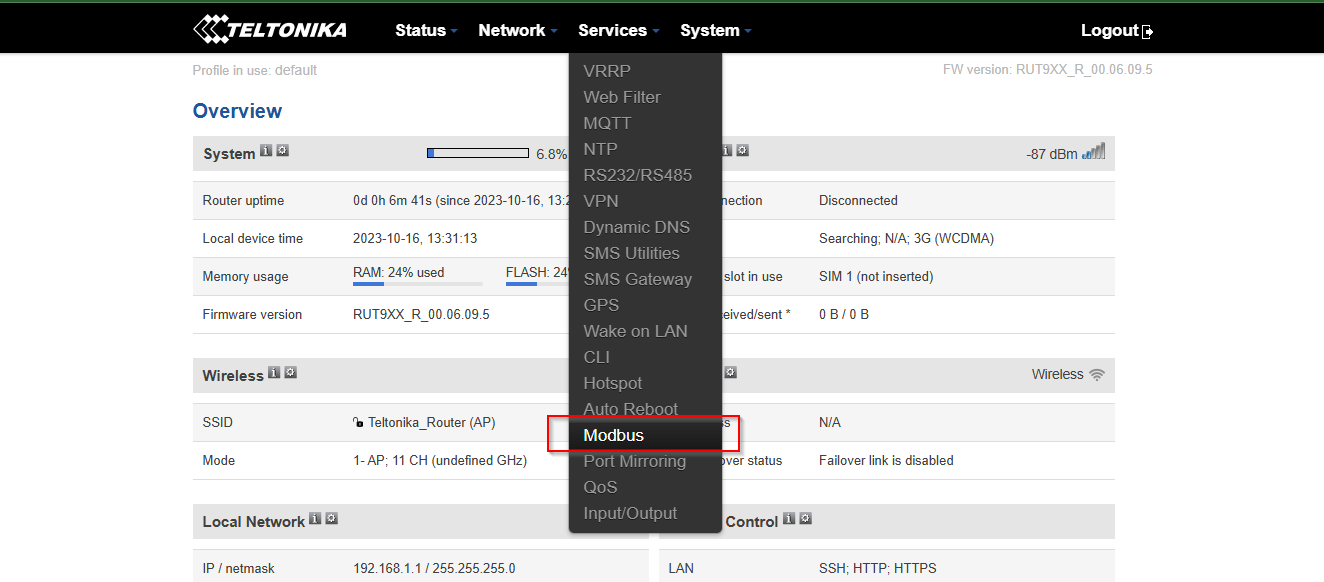

- Después de iniciar sesión, debería ver una ventana como la siguiente. Vaya a la opción "Modbus" en el menú "Servicios".

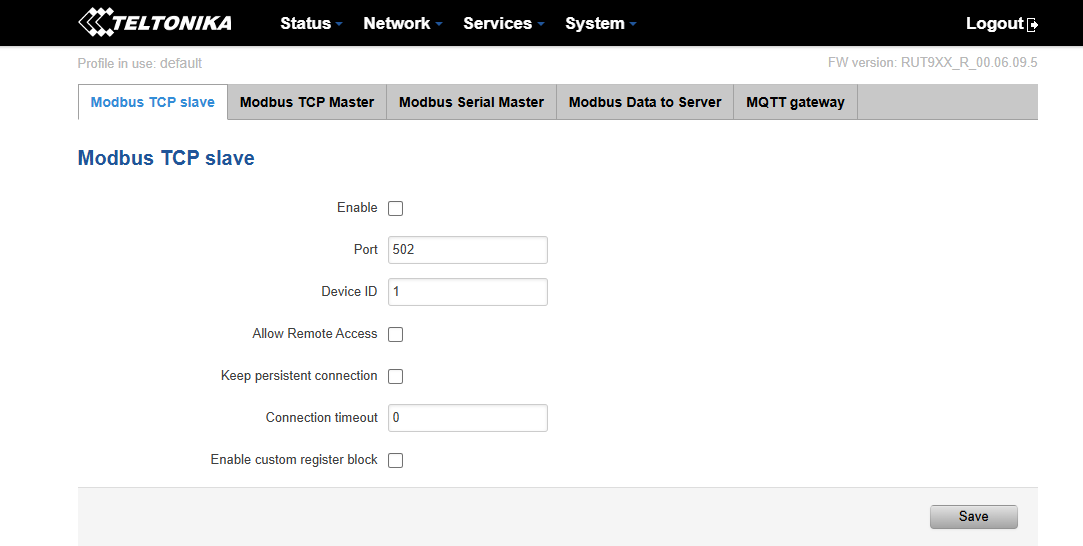

- Asegúrese de que la opción Modbus TCP esclavo esté deshabilitada. Esto se debe a que usaremos la gateway como maestro/cliente y el PLC como esclavo/servidor.

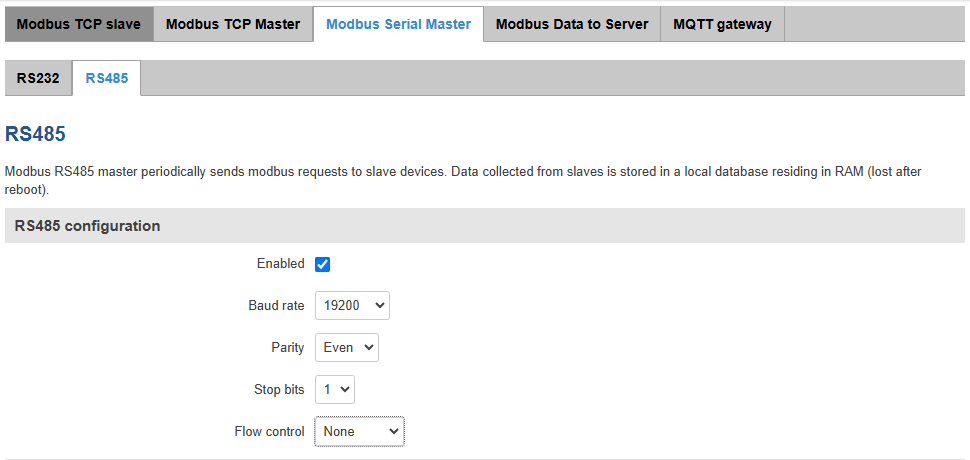

- Vaya a la pestaña "Maestro Serie Modbus" y luego a la pestaña "RS485". Aquí agregaremos el PLC como dispositivo esclavo. Agregue las configuraciones de esclavo definidas previamente.

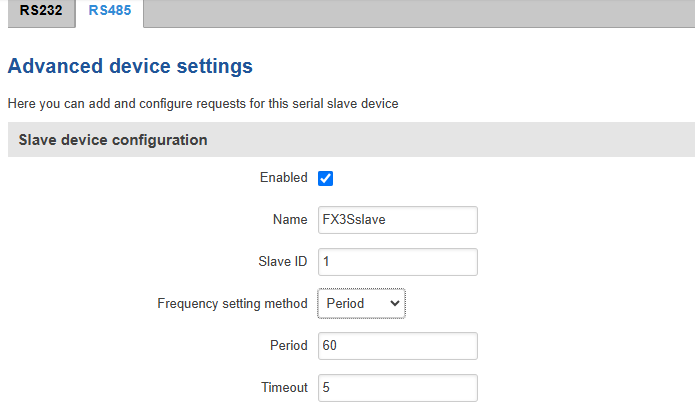

- Haga clic en "Añadir". A continuación, edite los parámetros del dispositivo esclavo. Configure el dispositivo esclavo de la siguiente manera (debe introducir los parámetros según la configuración de su proyecto):

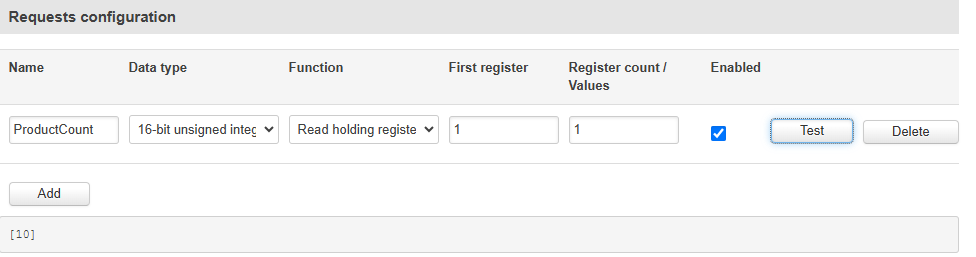

- Desplácese hasta la sección "Configuración de la solicitud". Haga clic en "Añadir" para añadir los detalles de los registros del PLC que se sondearán.

Nombre : proporcione un nombre significativo para los datos que desea leer.

Tipo de datos : elija un tipo de datos apropiado en el menú desplegable.

Función : Si solo desea leer, seleccione “leer registro de retención”.

Primer registro : la dirección del registro del PLC.

Cantidad de registros : la longitud de los datos (cuántos registros ocupan).

Habilitado : Manténgalo marcado para sondear datos continuamente.

Ahora haga clic en "Probar". Si la configuración es correcta, debería ver el valor del registro del PLC en la parte inferior. Aquí se muestra el valor "10", almacenado en el primer registro de nuestro PLC.

- Haga clic en “guardar” para finalizar el proceso.

Ahora la gateway está sondeando datos continuamente desde el PLC, actuando como un cliente Modbus.

Preguntas frecuentes

¿Cuál es la diferencia entre Modbus RTU y Modbus TCP?

Modbus RTU utiliza comunicación serial (p. ej., RS-232 o RS-485) para transmitir datos en un formato binario compacto, lo que lo hace eficiente para redes pequeñas con dispositivos limitados. Sin embargo, requiere conexiones punto a punto o en cadena, lo que puede limitar la escalabilidad.

Modbus TCP, por otro lado, opera sobre redes Ethernet mediante el Protocolo de Control de Transmisión (TCP). Permite una comunicación más rápida, admite múltiples conexiones simultáneas y se integra fácilmente en la infraestructura de TI moderna. Esto hace que Modbus TCP sea más adecuado para sistemas distribuidos de mayor tamaño que requieren un intercambio de datos de alta velocidad y flexibilidad.

¿Mitsubishi fabrica PLC?

Sí, Mitsubishi Electric es líder mundial en el mercado de controladores lógicos programables (PLC). Su línea de PLC incluye una amplia gama de modelos, como las series MELSEC iQ-R, iQ-F, Q, L y F, diseñados para satisfacer las necesidades de sistemas autónomos a pequeña escala, así como de automatización industrial compleja a gran escala. Los PLC Mitsubishi son conocidos por su fiabilidad, escalabilidad y compatibilidad con protocolos como Modbus TCP, ofreciendo un rendimiento óptimo en diversas industrias.

¿Cuántos tipos de PLC Mitsubishi existen?

Mitsubishi ofrece varios tipos de PLC, cada uno adaptado a diferentes necesidades de automatización. Las series principales incluyen el MELSEC iQ-R (su nueva línea insignia) para sistemas de mediana a gran escala con funciones avanzadas, el MELSEC iQ-F para aplicaciones pequeñas e independientes, el MELSEC-Q para automatización de alta velocidad a gran escala, el MELSEC-L para un control compacto pero versátil, y el MELSEC-F (Serie FX) para soluciones sencillas y escalables en operaciones a pequeña escala. Cada serie está diseñada para satisfacer las demandas industriales específicas, ofreciendo flexibilidad, rendimiento y fiabilidad.

¿Qué lenguaje de programación utilizan los PLC de Mitsubishi?

Los PLC Mitsubishi se programan mediante lógica de escalera, un lenguaje de programación gráfico ampliamente utilizado en la automatización industrial. Son compatibles con entornos de programación como GX Works2 y GX Works3, que admiten lógica de escalera junto con otros lenguajes estándar IEC 61131-3, como texto estructurado (ST) y diagramas de bloques de funciones (FBD). Estas opciones ofrecen flexibilidad para enfoques de programación tanto tradicionales como modernos, según la aplicación.

¿Qué software utilizan los PLC de Mitsubishi Electric?

Los PLC Mitsubishi se programan y configuran con software como GX Works2 y GX Works3 , ambos parte de la suite de ingeniería iQ Works. GX Works2 se usa comúnmente para PLC antiguos, mientras que GX Works3 ofrece una interfaz moderna y funciones avanzadas para modelos más recientes, como las series iQ-R e iQ-F de MELSEC. Estas herramientas admiten lógica de escalera, texto estructurado, programación estructurada y programación de bloques de función, lo que proporciona flexibilidad para una amplia gama de aplicaciones industriales.

¿Qué es GX Works2?

GX Works2 es un software de programación desarrollado por Mitsubishi Electric para configurar y programar sus PLC. Es compatible con diversos lenguajes de programación, como lógica de escalera, texto estructurado y diagramas de bloques de funciones, lo que lo hace versátil para tareas de automatización industrial. Surgió después de GX Developer y está diseñado principalmente para PLC antiguos y heredados, como las series MELSEC-Q y MELSEC-F. Ofrece herramientas para crear, depurar y mantener programas de control. GX Works2 es una solución fiable para ingenieros que trabajan con la robusta línea de controladores lógicos programables de Mitsubishi.

¿Modbus TCP es compatible con dispositivos de terceros y sistemas SCADA ?

Sí, Modbus TCP es ampliamente compatible con dispositivos de terceros y sistemas SCADA . Al ser un protocolo abierto y estandarizado, permite una integración fluida entre diferentes fabricantes y plataformas. Esto lo hace ideal para conectar PLC, sensores, HMI y SCADA en la automatización industrial. Su uso de redes Ethernet garantiza flexibilidad y escalabilidad, lo que convierte a Modbus TCP en una opción fiable para sistemas diversos e interconectados.

¿Cuáles son las mejores prácticas para escribir lógica de escalera para mapear registros Modbus?

Al escribir lógica de escalera para asignar registros Modbus, comience por identificar claramente los de datos del PLC (p. ej., los registros D) que corresponden a las direcciones Modbus requeridas. Use convenciones de nomenclatura coherentes y organizadas para facilitar la lectura y la resolución de problemas de su programa. Active siempre la configuración de comunicación Modbus (p. ej., M8411 para PLC Mitsubishi) y configure cuidadosamente los parámetros de comunicación para que coincidan con la configuración del cliente, incluyendo la velocidad en baudios, la paridad y la dirección del esclavo.

Mantenga la lógica simple y modular, asignando solo los datos necesarios para evitar complejidad innecesaria. Agregue comentarios para aclarar el propósito de cada peldaño y pruebe su programa con software de sondeo Modbus para garantizar su correcto funcionamiento. Estas prácticas ayudarán a mantener una configuración eficiente y confiable.

¿Cuáles son las características principales de la serie PLC FX de Mitsubishi?

La serie FX de PLC de Mitsubishi es conocida por su diseño compacto, procesamiento de alta velocidad y versatilidad. Incorpora funciones integradas como E/S analógicas, comunicación Ethernet, control de posicionamiento y contadores de alta velocidad, lo que la hace ideal para una amplia gama de aplicaciones. Desde su lanzamiento por Mitsubishi Electric, la serie FX se ha consolidado como un estándar en el sector de los controladores compactos, gracias, entre otras cosas, a su compatibilidad con la expansión continua mediante módulos adicionales para control analógico, de comunicación y de sensores. Su facilidad de programación y su robusto rendimiento la convierten en una opción fiable para sistemas de automatización a pequeña escala.

¿Por qué los PLC de la serie FX de Mitsubishi se consideran controladores compactos de bajo costo?

Los PLC Mitsubishi Serie FX están diseñados pensando en la asequibilidad y la eficiencia, ofreciendo funciones esenciales de automatización sin complejidad innecesaria. Su tamaño compacto ofrece numerosas ventajas al reducir el espacio de instalación, mientras que las funciones integradas, como E/S de alta velocidad, entradas analógicas y puertos de comunicación, eliminan la necesidad de módulos adicionales en muchas aplicaciones. Este diseño integral minimiza los costos de hardware, lo que los convierte en una opción económica para sistemas de automatización a pequeña escala o independientes, razones que explican por qué Mitsubishi cuenta con millones de instalaciones de controladores compactos.