Cálculo y monitoreo de OEE: Aumente la eficiencia de la producción

Descubra cómo el monitoreo de OEE en tiempo real aumenta la eficiencia de la producción, reduce el tiempo de inactividad y mejora la calidad con información práctica para mejorar sus KPI de fabricación

En el acelerado mundo de la fabricación actual, adivinar no es una opción. La monitorización de la eficacia general de los equipos en tiempo real le ofrece una visibilidad inigualable de su línea de producción, rastreando la disponibilidad, el rendimiento y la calidad a medida que ocurren. Imagine esto: un sistema que detecta los tiempos de inactividad en el momento en que ocurren, identifica las caídas de velocidad al instante y garantiza que cada producto cumpla con sus estándares, todo ello sin esperar los informes posteriores al turno. No se trata solo de datos; es inteligencia procesable. Al monitorizar la OEE en tiempo real, puede responder a las ineficiencias a medida que surgen, minimizar el desperdicio y mantener su operación funcionando al máximo rendimiento. Ya sea para prevenir averías inesperadas, perfeccionar los procesos o impulsar una calidad constante, la monitorización de la OEE en tiempo real transforma la forma en que los fabricantes gestionan sus líneas de producción. ¿El resultado? Decisiones más rápidas, menos interrupciones y una planta de producción siempre un paso por delante.

Definición de OEE: ¿Qué es OEE?

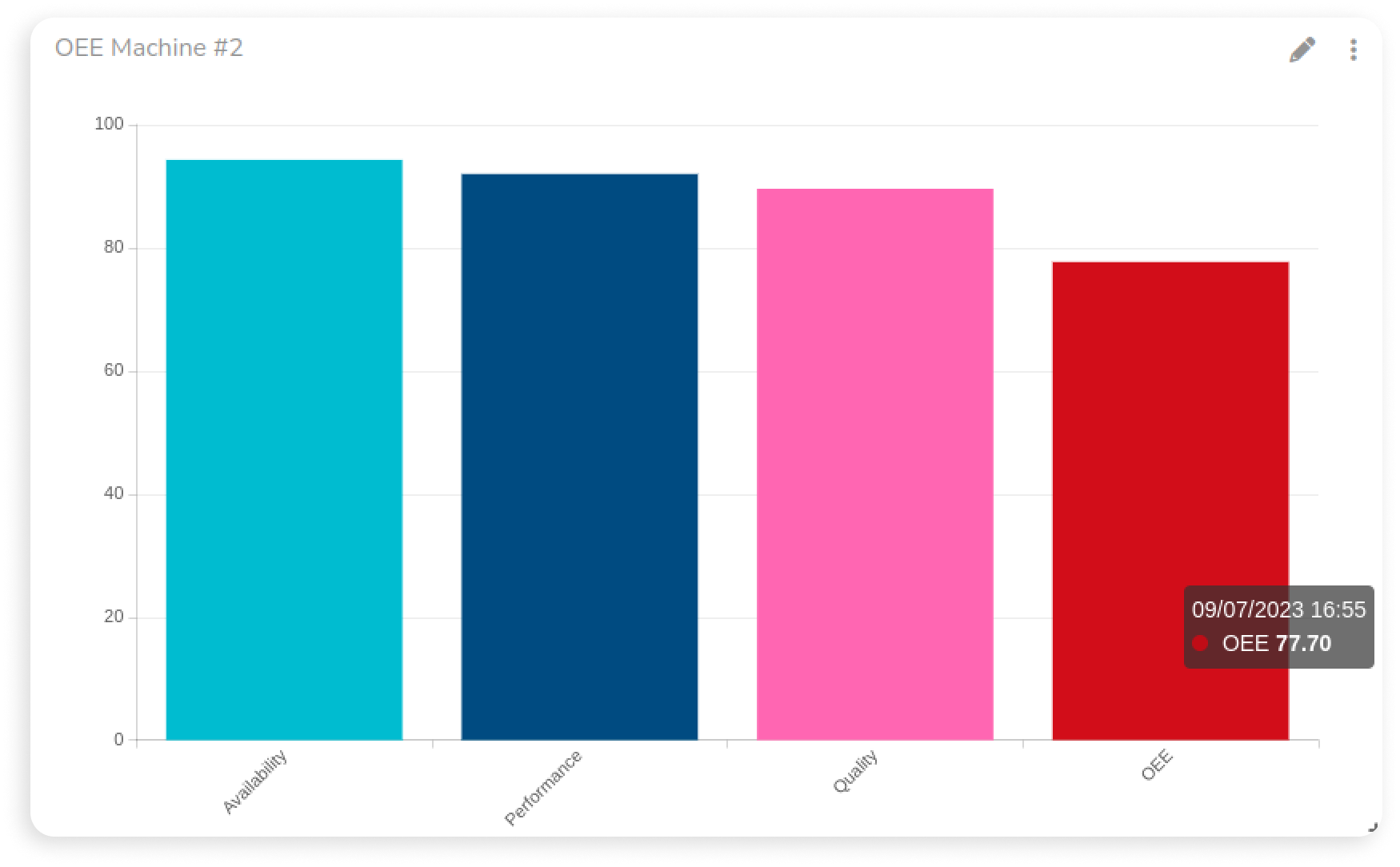

La Eficacia General del Equipo (OEE) es una potente métrica que mide la eficiencia con la que una planta de fabricación utiliza sus equipos. Revela el rendimiento de las máquinas combinando tres factores críticos: disponibilidad, rendimiento y calidad. La disponibilidad representa el tiempo perdido por inactividad del equipo, el rendimiento refleja la velocidad de operación en relación con su máximo diseñado, y la calidad evalúa la producción que cumple con los estándares de calidad en comparación con la producción total. Estos tres elementos se combinan para proporcionar una puntuación única y práctica (el porcentaje de OEE) que ofrece información sobre la productividad real de fabricación de su maquinaria.

¿Por qué es importante la eficiencia general de los equipos? En la fabricación, la eficiencia no se limita al volumen de producción; se trata de maximizar cada recurso y eliminar el desperdicio. Una puntuación alta de OEE indica un rendimiento óptimo de fabricación, lo que significa que las máquinas funcionan sin problemas, producen resultados de alta calidad y minimizan el tiempo de inactividad. Esto se traduce en menores costos operativos, un mejor uso de las materias primas y mayores márgenes de beneficio. Por el contrario, una puntuación baja de OEE indica ineficiencias operativas, lo que podría significar pérdida de ingresos, mayores costos de producción e incluso la posibilidad de no satisfacer la demanda proyectada de los clientes. En resumen, la OEE no es solo un número; es una instantánea del estado de sus operaciones y uno de los KPI de fabricación más importantes para la mejora continua. Al medir la productividad de fabricación a través de la OEE, las empresas obtienen visibilidad de su situación actual y, lo que es más importante, de dónde pueden mejorar.

Cómo calcular el OEE

La medición de la OEE comienza desglosándola en sus tres componentes principales: Disponibilidad, Rendimiento y Calidad. Cada componente aborda un factor específico de la eficiencia del equipo de producción, lo que proporciona una visión detallada de dónde su proceso de fabricación funciona óptimamente y dónde podría presentar deficiencias.

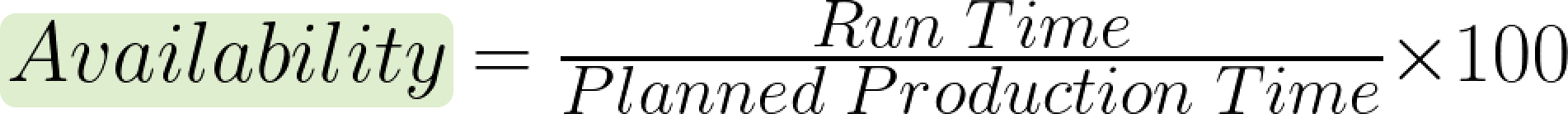

1. Disponibilidad:

La disponibilidad mide el tiempo de funcionamiento de su equipo, considerando cualquier parada o retraso inesperado. Se calcula dividiendo el tiempo real de funcionamiento de su máquina entre el tiempo de producción planificado. Si su equipo sufre paradas frecuentes, su índice de disponibilidad lo indicará. La fórmula es sencilla:

Dónde,

- "Tiempo de ejecución" : todo el tiempo que las máquinas estuvieron en funcionamiento menos las paradas no planificadas.

- "Tiempo de producción planificado" : todo el tiempo que las máquinas deberían funcionar idealmente.

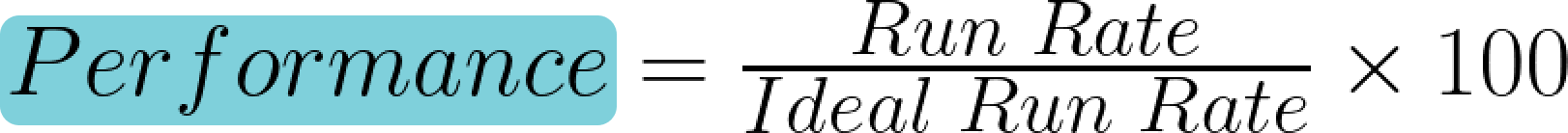

2. Rendimiento:

El rendimiento considera la velocidad de funcionamiento del equipo en comparación con su velocidad máxima. En este caso, no solo se considera que una máquina funcione, sino también que esté funcionando a su máximo potencial. La puntuación de rendimiento se calcula comparando la tasa de producción real con la tasa ideal:

Dónde,

- Tasa de producción : tasa de producción real. Se calcula dividiendo el total de piezas producidas entre el tiempo de producción.

- "Tasa de producción ideal" : tasa de producción máxima posible.

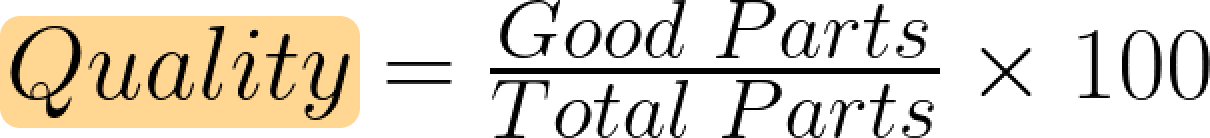

3. Calidad:

La calidad se centra en la producción, específicamente en cuánto de lo que se produce cumple con los estándares de calidad. Todo producto que no pasa la inspección o no cumple con las especificaciones reduce la eficiencia. Para determinar la calidad, divida el número de unidades buenas entre el total de unidades producidas:

Dónde,

- "Buenas piezas" : número total de piezas producidas que pasan los estándares de calidad.

- "Total de piezas" : número total de piezas producidas, incluidas las piezas defectuosas.

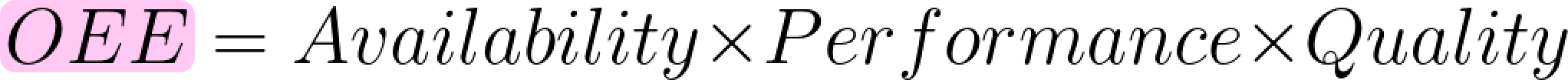

4. OEE

Una vez calculadas estas métricas, determinar la OEE es sencillo. Multiplique los tres porcentajes:

Esta puntuación final, expresada como porcentaje, es un indicador claro de la eficacia general de su equipo. Una puntuación OEE del 100 % significa que la máquina funciona a su máxima eficiencia, sin paradas no programadas, a plena velocidad y sin defectos. Si bien la perfección es poco común, muchas instalaciones de alto rendimiento aspiran a un 85 % como punto de referencia ideal.

Monitoreo de OEE en tiempo real

Anteriormente, la medición de la OEE dependía en gran medida de la recopilación manual de datos y de los informes de fin de turno para monitorear el progreso. Si bien estos métodos proporcionaban información básica, a menudo pasaban por alto ineficiencias críticas hasta que era demasiado tarde para actuar. Hoy en día, la fabricación exige un enfoque más dinámico. La monitorización de la OEE en tiempo real aprovecha la infraestructura existente, junto con sensores IoT e incluso sistemas SCADA en la nube , para ofrecer información instantánea y práctica. Al monitorizar la disponibilidad, el rendimiento y la calidad en tiempo real, los fabricantes pueden identificar problemas en el momento en que ocurren, lo que permite tomar decisiones más rápidas y reducir el tiempo de inactividad. Esta transición de la monitorización reactiva a la proactiva es clave para lograr una mayor eficiencia y mantener la competitividad en una industria en constante evolución.

Profundicemos en los detalles prácticos sobre cómo monitorear OEE en tiempo real.

Monitoreo de OEE: Disponibilidad

El núcleo de la fórmula de disponibilidad es el tiempo de ejecución. Al enviar un simple mensaje de "estado=ON" cuando la máquina o el proceso está en funcionamiento, los sensores IoT pueden ayudar a monitorear la disponibilidad de OEE en tiempo real.

Aquí está nuestra selección de los mejores sensores utilizados para capturar esta métrica crucial en tiempo real:

- Sensores de corriente

La mayoría de las máquinas dependen de la energía eléctrica, por lo que los sensores de corriente son una solución sencilla no solo para medir el uso de la máquina, sino también su tiempo de actividad. Estos sensores detectan el flujo eléctrico, una señal que, junto con herramientas de monitorización en tiempo real, permite determinar si una máquina está en funcionamiento o inactiva. Al interpretar el estado de la energía, los sensores de corriente proporcionan una medición fiable del tiempo de funcionamiento, lo que ayuda a identificar paradas planificadas e imprevistas. Esta monitorización continua también garantiza la captura de cada minuto de funcionamiento, con precisión de segundo, para obtener una puntuación de disponibilidad muy precisa.

- Sensores de vibración

En el caso de equipos rotativos, los sensores de vibración ofrecen más que solo información valiosa sobre posibles fallos; también pueden utilizarse para medir el tiempo de funcionamiento. Para equipos que funcionan continuamente, como motores, compresores o bombas, los sensores de vibración ofrecen una forma eficiente y discreta de registrar el tiempo de actividad. No solo nos indican cuándo el equipo está activo, sino que también proporcionan datos que pueden detectar de forma preventiva las necesidades de mantenimiento, reduciendo así las paradas imprevistas.

- Datos del PLC

En muchos casos, los datos de disponibilidad ya pueden estar registrados en los controladores lógicos programables (PLC), que rastrean el estado de la maquinaria en tiempo real. Esto puede ser un recurso eficiente para medir el tiempo de fabricación realmente productivo, ya que la mayoría de los PLC registran continuamente el estado de los equipos de fabricación y las métricas operativas. Utilizando un IoT gateway : estos datos se pueden transmitir desde el PLC a la nube , evitando la necesidad de instalar sensores adicionales. Esta opción es ideal para fábricas con una infraestructura de PLC robusta, ya que aprovecha los recursos existentes para una monitorización fluida y en tiempo real del tiempo de funcionamiento de la máquina.

Monitoreo de OEE: Rendimiento

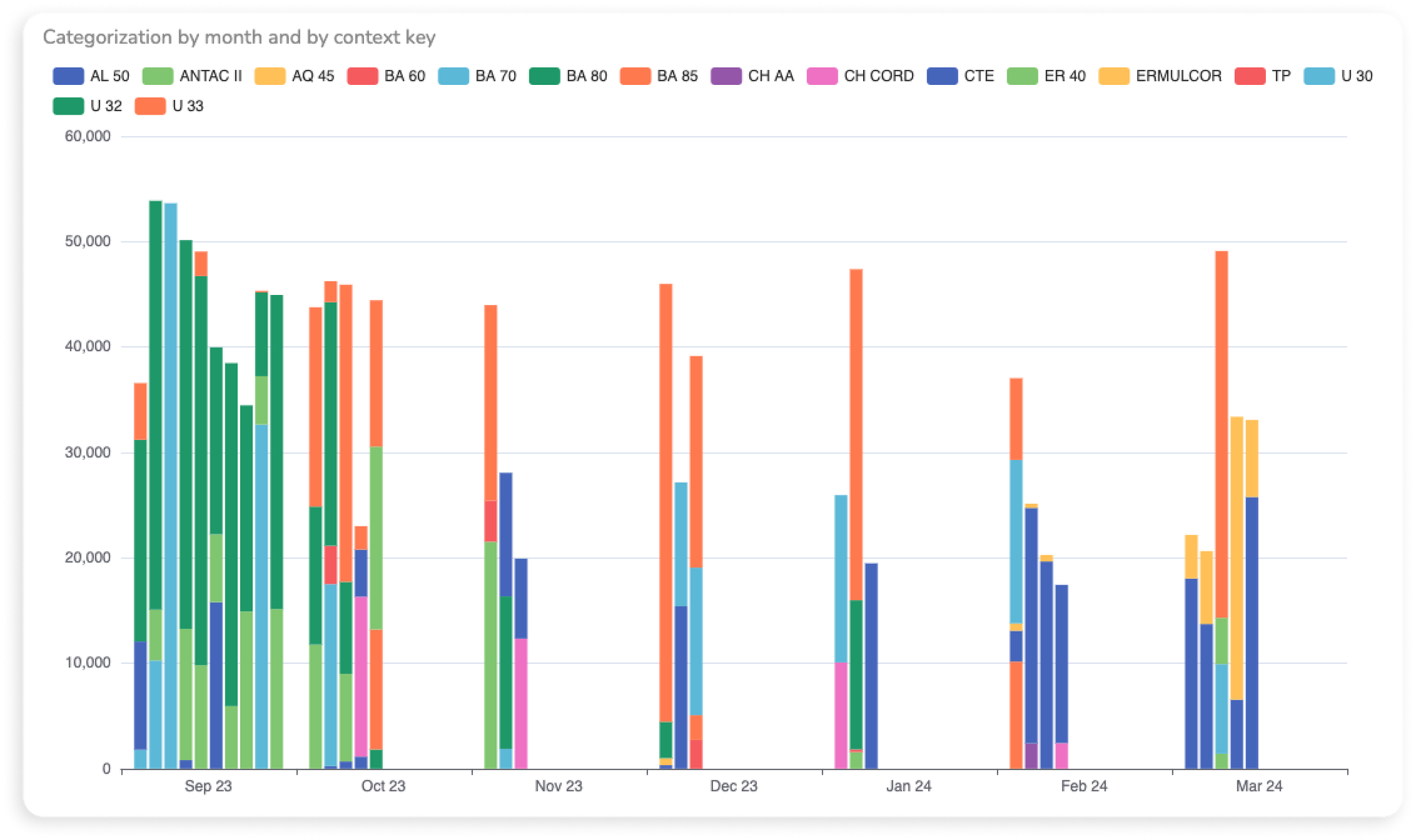

La puntuación de rendimiento se calcula comparando los recuentos de producción reales con el ideal, y varias herramientas pueden ayudar a recopilar estos datos en tiempo real, lo que garantiza una medición precisa del ritmo de producción.

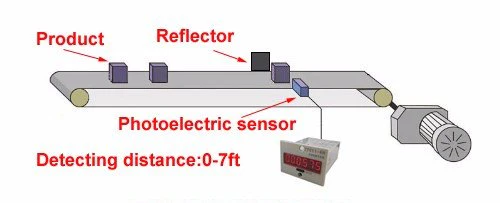

- Sensores fotoeléctricos como contadores

Los sensores fotoeléctricos son una opción popular para el seguimiento del número de unidades producidas. Ubicados en puntos específicos de la línea de producción, estos sensores cuentan cada unidad a su paso, lo que proporciona una medición precisa del ritmo de producción. En líneas de producción de alta velocidad o entornos de alto volumen, los sensores fotoeléctricos son invaluables. Registran cada unidad terminada con una precisión milimétrica, lo que permite a los fabricantes monitorear la velocidad de producción en tiempo real y solucionar cualquier cuello de botella de inmediato.

- Contador de pulsaciones de botones

En algunos procesos de producción manuales o semiautomatizados, especialmente en industrias como la textil, la intervención humana aún influye en la indicación de las etapas de producción. Un contador de pulsaciones de botón es una herramienta sencilla pero eficaz en estos casos. Al completar una tarea o pieza, el operador pulsa un botón, registrando la finalización de la unidad. Este método es especialmente eficaz para procesos que requieren precisión o destreza y que no están completamente automatizados. Al registrar cada pulsación de botón, se puede controlar el ritmo de producción, lo que permite que incluso los procesos manuales contribuyan a una puntuación de rendimiento precisa.

- Sensores de cierre de contacto

Para los procesos automatizados, los sensores de cierre de contacto, también conocidos como sensores de contacto seco o húmedo, pueden ser una gran ventaja. Estos sensores monitorean el estado de un relé conectado a la maquinaria, lo que permite determinar si una máquina o parte de un proceso está activa. Cada vez que el relé se activa, indica la finalización de una tarea o ciclo, proporcionando una actualización en tiempo real sobre el rendimiento de la producción. Los sensores de cierre de contacto son eficaces para diversas configuraciones de fabricación, desde líneas de envasado hasta unidades de ensamblaje, donde la actividad del equipo se correlaciona directamente con la velocidad de producción.

- Datos del PLC para el seguimiento del rendimiento

Al igual que con la disponibilidad, los PLC de muchas instalaciones ya registran los datos de rendimiento. Si el recuento de producción o el tiempo de ciclo se registran en los registros del PLC, conectar una gateway IoT para recuperar estos datos directamente podría ser una buena opción. Esto agiliza la recopilación de datos sin necesidad de sensores adicionales, ahorrando tiempo y recursos. Al enviar los datos del PLC a la nube, puede acceder a métricas de rendimiento en tiempo real, realizar un seguimiento de tendencias e identificar rápidamente dónde la producción puede estar rezagada.

Monitoreo OEE: Calidad

A diferencia de la disponibilidad y el rendimiento, las mediciones de calidad varían significativamente entre industrias, ya que cada producto tiene criterios únicos que determinan si es "OK" o "NOK" (no es correcto). Garantizar una alta calidad implica centrarse en la precisión, ya sea en la textura, la resistencia del material o el ensamblaje general. Analicemos algunas de las mejores herramientas para monitorear la calidad en tiempo real.

- Sensores especializados

Cada industria tiene diferentes estándares de calidad, y a menudo, los sensores especializados ofrecen la mejor solución para una monitorización precisa en tiempo real. Por ejemplo, en la producción de alimentos, los sensores de humedad son esenciales para mantener la textura adecuada en snacks como las patatas fritas, donde los niveles de humedad pueden afectar su textura crujiente. En la fabricación de automóviles, los sensores de dureza garantizan que cada componente cumpla con rigurosos estándares de durabilidad. Mediante el uso de sensores especializados diseñados para factores de calidad específicos, los fabricantes pueden mantener un alto índice de calidad, lo que se traduce directamente en una mejor puntuación de OEE.

- Sistemas de visión inteligente

En muchos casos, las cámaras equipadas con tecnología de visión inteligente o visión artificial ofrecen una solución robusta para la monitorización de la calidad. Estos sistemas analizan los productos en tiempo real, detectando imperfecciones o inconsistencias al instante. Por ejemplo, en la fabricación de productos electrónicos, la visión inteligente puede verificar la colocación de los componentes y la calidad de la soldadura, mientras que en el embalaje, garantiza un etiquetado y una presentación correctos. La visión artificial permite inspecciones rápidas y detalladas que se adaptan al ritmo de la producción, reduciendo la necesidad de controles de calidad manuales y minimizando las tasas de error.

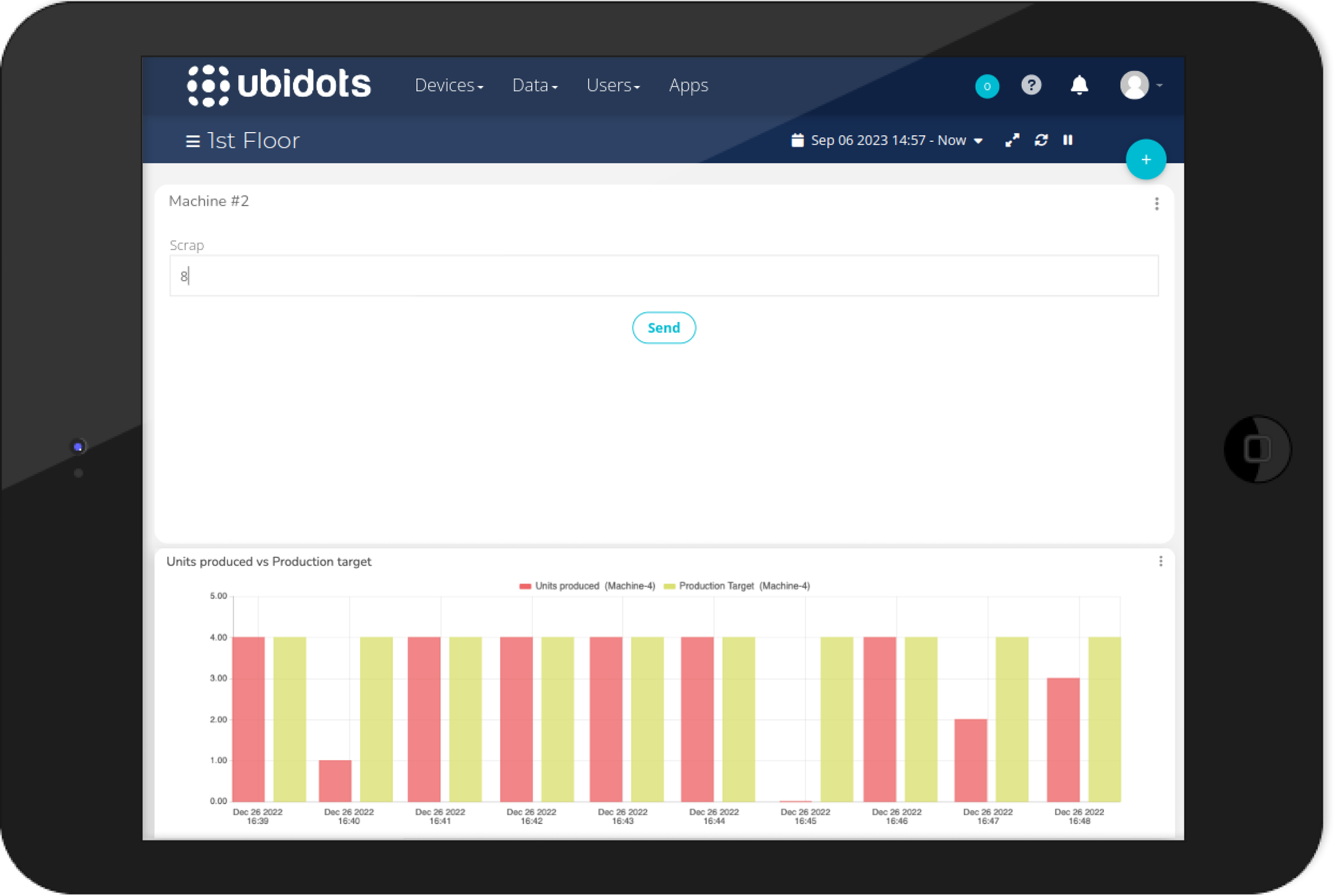

- Inspección humana con soporte digital

Para productos que requieren una evaluación más subjetiva, la inspección humana sigue siendo una herramienta valiosa. Al combinar inspectores capacitados con soporte digital, como tabletas o listas de verificación, las evaluaciones de calidad se vuelven más consistentes y fáciles de rastrear. Este enfoque es especialmente eficaz en casos donde los detalles sutiles son importantes, como en el caso de los textiles, donde los inspectores pueden evaluar visualmente la calidad de la tela o las costuras. Con un simple de entrada manual en una tableta, los operadores pueden registrar "OK" o "NOK" para cada producto, y estos datos se incorporan directamente a los cálculos de OEE , ofreciendo un enfoque práctico para mantener altos estándares.

Ejemplo de cálculo de OEE

Analicemos un ejemplo del mundo real para ilustrar cómo se puede aplicar la fórmula OEE en la producción, desglosando cada paso para brindar una imagen clara de cómo la disponibilidad, el rendimiento y la calidad se combinan para revelar la efectividad general del equipo.

Ejemplo del mundo real: aplicación de la fórmula OEE a la producción

Imagine una línea de producción dedicada a la fabricación de filtros de agua de arcilla. La línea opera 16 horas al día, lo que supone un tiempo de producción planificado de 960 minutos. Esta es la situación en un día típico:

- Disponibilidad: Debido a ajustes de la máquina y averías inesperadas, se producen 80 minutos de inactividad. Esto supone un tiempo de funcionamiento de 880 minutos.

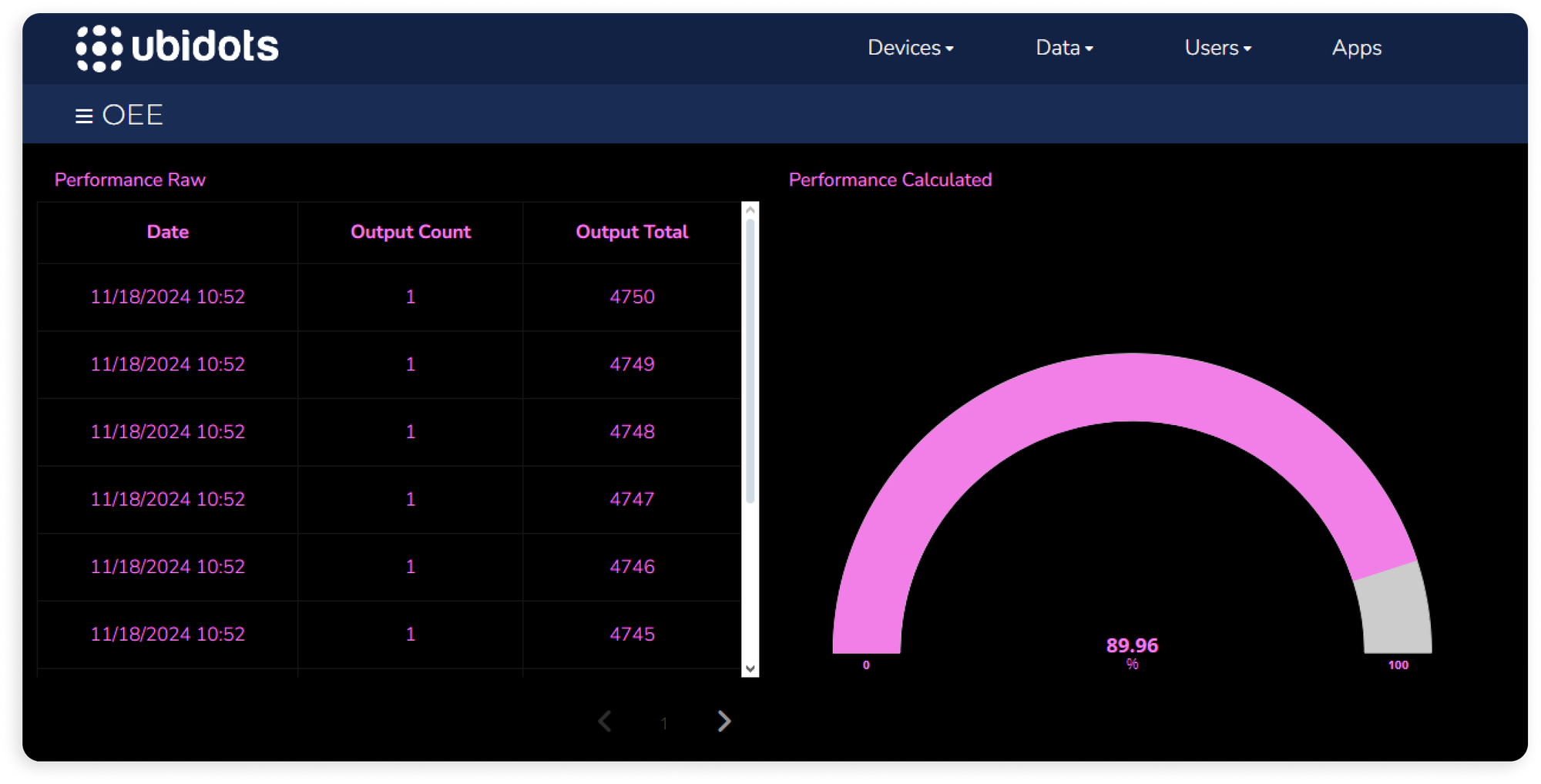

- Rendimiento: La línea se monitorea mediante un sensor fotoeléctrico que contabiliza las unidades producidas. En funcionamiento, la línea puede producir 6 unidades por minuto, por lo que la producción ideal para 880 minutos de funcionamiento es de 5280 unidades. Sin embargo, al final del día, solo se produjeron 4750 unidades, lo que indica una pérdida de rendimiento.

- Calidad: De las 4.750 unidades producidas, 4.600 pasan el control de calidad, mientras que 150 son marcadas como defectuosas y requieren eliminación.

Ahora, introduzcamos estos números en la fórmula OEE para ver cómo se compara esta línea de producción.

- Calcular disponibilidad

Disponibilidad = (Tiempo de ejecución / Tiempo de producción planificado) x 100

= (880 minutos / 960) minutos x 100

= 91,66 o 91,66 % - Calcular la calidad

Calidad = (Piezas buenas / Piezas totales) x 100

= (4600 / 4750) x 100

= 96,84 o 96,84 % - Calcular OEE

Ahora que tenemos cada componente, podemos determinar el OEE general.

OEE = Disponibilidad × Rendimiento × Calidad

= 91,66 % × 89,96 % × 96,84 %

≈ 79,85 %

Calcular

Rendimiento = (Tasa de ejecución / Tasa de ejecución ideal) x 100

= (4750 / 5280) x 100

= 89,96 o 89,96 %

En este ejemplo, la puntuación OEE es del 79,85 %. Si bien una puntuación de 79 ya es excelente, indica que hay un margen de mejora considerable, especialmente en disponibilidad y rendimiento. Esta puntuación muestra que, si bien el equipo produce productos de alta calidad, no está operativo durante períodos considerables del tiempo planificado y no alcanza la tasa de producción ideal. Al centrarse en estas áreas, la planta podría implementar mejoras específicas para aumentar esta puntuación, con el objetivo de alcanzar el codiciado 85 % o más.

Puntos de referencia de OEE

Los indicadores de OEE sirven como referencia, orientando a los fabricantes sobre su eficiencia de producción en comparación con los estándares del sector. Una puntuación alta de OEE siempre es deseable, pero ¿qué significa "alta"? Para la mayoría de las industrias, una puntuación de OEE del 85 % se considera el estándar de oro. Esta puntuación indica que el equipo funciona a un alto nivel, con un tiempo de inactividad mínimo, un rendimiento casi óptimo y una alta producción de productos de calidad. Pero analicemos esto con más detalle.

Estándares de la industria: ¿Qué es un buen puntaje OEE?

En la práctica, una buena puntuación de OEE varía según el sector y la complejidad operativa. Como regla general, se presenta lo siguiente:

- 50-60% OEE : La mayoría de las empresas manufactureras comienzan aquí, enfrentando obstáculos como tiempos de inactividad, pérdidas de velocidad o problemas de calidad. Este es un punto de referencia alcanzable, pero hay margen de mejora.

- 85% OEE : Rendimiento de primer nivel, a menudo considerado de primera clase. Este es el objetivo que la mayoría de las empresas se fijan. Alcanzar este nivel generalmente significa que las máquinas funcionan sin problemas, las interrupciones son escasas y la calidad se mantiene alta.

- 100 % OEE : Ideal, pero extremadamente difícil de lograr en condiciones reales. Aspirar al 100 % es un objetivo valioso, pero la mayoría de las instalaciones de alto rendimiento operan cerca del 85 %.

Establecer objetivos de OEE realistas para su empresa

Al establecer objetivos de OEE, es fundamental centrarse en las mejoras graduales. Un aumento repentino del 60 % al 85 % no es realista para la mayoría de las operaciones; en su lugar, busque mejoras pequeñas y sostenibles a lo largo del tiempo. Comience por abordar las ineficiencias más importantes. Quizás su equipo sufra paradas frecuentes. O tal vez las máquinas no alcancen su velocidad máxima. Abordar estas áreas específicas elevará naturalmente su puntuación de OEE.

Alinear los objetivos de OEE con los objetivos de negocio también facilita un camino a seguir. ¿Su objetivo es reducir los costos de fabricación, aumentar la producción o mejorar la calidad del producto? Cada objetivo puede afectar la forma en que prioriza la disponibilidad, el rendimiento y la calidad. Por ejemplo, una empresa centrada en la producción rápida puede priorizar la mejora del rendimiento de los equipos, mientras que una centrada en el control de calidad priorizará esa métrica en sus objetivos de OEE.

Lograr la consistencia por encima de la perfección

Si bien vale la pena aspirar a una alta OEE, es igualmente crucial centrarse en mantener mejoras constantes. Realice un seguimiento regular de su OEE, detecte tendencias y realice los ajustes necesarios. La perfección puede no ser alcanzable, pero con objetivos realistas, una supervisión continua y el compromiso de mejorar gradualmente, su OEE puede reflejar una operación verdaderamente eficiente y de alto rendimiento.

Errores en el cálculo de OEE

Los cálculos de OEE pueden proporcionar información valiosa, pero incluso pequeños errores en la recopilación o interpretación de datos pueden generar resultados engañosos. Conocer los errores comunes en la evaluación de OEE ayuda a garantizar que la puntuación obtenida refleje fielmente su producción y no oculte ineficiencias ocultas. A continuación, se presentan algunos errores clave a tener en cuenta para mantener una puntuación de OEE precisa.

Errores comunes: cómo evitar errores en la evaluación de la OEE

Uno de los errores más comunes es no distinguir entre tiempos de inactividad planificados e imprevistos. El mantenimiento planificado de las máquinas o las pausas programadas, como cualquier cambio de formato, no deben contabilizarse en la disponibilidad. Cuando cada pausa, ya sea planificada o no, se incluye en el cálculo del tiempo de ejecución, la puntuación de disponibilidad se ve afectada injustamente. Asegúrese de que sus datos solo consideren los tiempos de inactividad imprevistos para mantener la precisión de la métrica de disponibilidad.

Otro error frecuente es el conteo erróneo de la velocidad de producción. A menudo, solo se contabilizan las unidades completadas, lo que puede pasar por alto las pérdidas de velocidad causadas por pequeñas paradas o ralentizaciones. Estas interrupciones pueden parecer insignificantes por sí solas, pero pueden afectar el rendimiento de la producción a lo largo de un turno completo. El seguimiento preciso de las pérdidas de velocidad ofrece una visión más precisa del rendimiento.

La medición de la calidad también puede ser complicada. A veces, los productos defectuosos no se contabilizan en su totalidad, sobre todo si se identifican y se retrabajan posteriormente en el proceso. Todas las unidades que no superen la inspección de calidad, incluso si se reparan, deben registrarse inicialmente como defectuosas. Esta práctica garantiza que su puntuación de calidad refleje fielmente la eficiencia de la producción.

Finalmente, evite métodos de recopilación de datos inconsistentes entre turnos o equipos. Si un equipo logs cada parada mientras logs otro solo las significativas, su índice de OEE se vuelve inconsistente y poco fiable. Estandarizar los métodos de recopilación de datos, idealmente con sistemas de seguimiento automatizados, mantiene la validez de su índice de OEE y permite que las comparaciones a lo largo del tiempo sean significativas.

Estrategias para mejorar la OEE

Mejorar la OEE implica mucho más que abordar los cuellos de botella de producción específicos de una industria o proceso en particular; se trata de adoptar un enfoque proactivo hacia la eficiencia. Implementar algunas estrategias probadas puede tener un impacto significativo en la disponibilidad, el rendimiento y la calidad, lo que a la larga se traduce en una mayor OEE.

Monitoreo en tiempo real

La monitorización en tiempo real mediante IoT industrial ( IoT ), por ejemplo, transforma las métricas de fabricación en información práctica. Al conectar sensores para monitorizar el rendimiento, la velocidad y la calidad de las máquinas, los operadores obtienen visibilidad instantánea de la producción. Cualquier desviación o anomalía se detecta de inmediato, lo que permite a los equipos actuar con rapidez y reducir el tiempo de inactividad, lo que mejora la disponibilidad de los equipos y las métricas de rendimiento.

Mantenimiento preventivo

El mantenimiento preventivo es esencial para evitar paradas de producción imprevistas. Al programar revisiones y mantenimiento regulares de las máquinas, las empresas pueden abordar los problemas de desgaste antes de que provoquen averías. Este enfoque mantiene una alta disponibilidad, ya que es menos probable que la maquinaria de producción se detenga inesperadamente, lo que permite que la operación funcione sin problemas.

Mantenimiento predictivo

Yendo un paso más allá, el mantenimiento predictivo utiliza análisis avanzados y machine learning para pronosticar posibles fallos. Al analizar los datos de las máquinas, el mantenimiento predictivo puede alertar a los equipos sobre problemas inminentes, lo que les permite realizar reparaciones antes de que se produzcan fallos. Este enfoque predictivo ayuda a mantener un alto rendimiento de los equipos al reducir las interrupciones causadas por fallos y, en última instancia, a aumentar el tiempo medio entre fallos (MTBF), una métrica clave de mantenimiento.

Capacitación y compromiso de los empleados

Un equipo bien capacitado es esencial para mantener la eficiencia en la planta de producción. La capacitación regular ayuda a los operadores a dominar el equipo y les garantiza saber cómo responder ante problemas inesperados. Los empleados comprometidos también son más propensos a tomar la iniciativa para informar ineficiencias e identificar áreas de mejora, lo que beneficia a los tres componentes de la OEE.

Programas de Mejora Continua

Finalmente, adoptar una cultura de mejora continua fomenta los esfuerzos continuos para optimizar los procesos. Las metodologías Lean son herramientas valiosas para identificar desperdicios, reducir la variabilidad y garantizar una calidad consistente. La mejora continua no solo mejora la OEE, sino que también construye un proceso de producción resiliente que evoluciona con cada nuevo desafío.

Preguntas frecuentes

¿Qué significa OEE?

La OEE, o Eficacia General del Equipo, es una métrica que mide la eficiencia de las operaciones de fabricación. Evalúa la eficacia del uso del equipo combinando tres factores clave: disponibilidad (frecuencia de funcionamiento de las máquinas), rendimiento (velocidad de operación en comparación con su capacidad máxima) y calidad (porcentaje de productos que cumplen con los estándares de calidad). La OEE proporciona una visión clara y práctica de la productividad, lo que ayuda a los fabricantes a identificar y abordar las ineficiencias para optimizar las operaciones.

¿Qué significa 85% OEE?

Una puntuación OEE del 85 % se considera ampliamente el punto de referencia para un rendimiento de fabricación de primera clase. Significa que el 85 % del tiempo total de producción programado se utiliza eficazmente, con pérdidas mínimas de disponibilidad, rendimiento y calidad. En concreto, indica que el equipo funciona a la perfección con un tiempo de inactividad mínimo, opera cerca de su velocidad máxima y produce resultados de alta calidad. Alcanzar este nivel demuestra un proceso de producción bien optimizado con margen para pequeñas mejoras.

¿Cuáles son los tres componentes de la OEE?

La OEE se basa en tres componentes clave: disponibilidad, rendimiento y calidad. La disponibilidad mide la frecuencia con la que los equipos funcionan durante el tiempo de producción programado, considerando las paradas imprevistas. El rendimiento evalúa la eficiencia de las máquinas en comparación con su capacidad máxima, detectando las pérdidas de velocidad. La calidad monitorea el porcentaje de productos que cumplen con los estándares, identificando defectos y retrabajos. Juntos, estos componentes proporcionan una visión integral de la eficiencia de la producción.

¿Cómo se calcula el OEE?

La OEE se calcula multiplicando tres métricas clave: disponibilidad, rendimiento y calidad, expresadas como porcentajes.

- Disponibilidad = (Tiempo de ejecución / Tiempo de producción planificado) × 100

- Rendimiento = (tasa de ejecución / tasa de ejecución ideal) × 100

- Calidad = (Piezas buenas / Piezas totales) × 100

La fórmula es:

OEE = Disponibilidad × Rendimiento × Calidad

El resultado es un porcentaje único que refleja la eficiencia con la que se utiliza el equipo, lo que le ayuda a identificar áreas de mejora.

¿Cuáles son los errores comunes en la medición de OEE?

Los errores comunes en la medición de la OEE incluyen la clasificación errónea del tiempo de inactividad, como contabilizar el mantenimiento planificado como tiempo de inactividad no planificado, lo que sesga la disponibilidad. El seguimiento inexacto del rendimiento es otro problema, a menudo causado por pasar por alto pérdidas de velocidad o paradas menores. No contabilizar todos los productos defectuosos, incluidos los que se retrabajan posteriormente, genera métricas de calidad engañosas. La inconsistencia en los métodos de recopilación de datos entre equipos o turnos también puede generar puntuaciones de OEE poco fiables. Estandarizar la recopilación de datos y aprovechar los sistemas automatizados puede ayudar a evitar estos errores y garantizar una medición precisa de la OEE.

¿Qué es el KPI OEE?

El KPI (Indicador Clave de Rendimiento) de OEE es una métrica que evalúa la eficiencia y la productividad de los equipos de fabricación. Combina tres factores: disponibilidad (tiempo de funcionamiento de la máquina), rendimiento (velocidad de operación vs. velocidad ideal) y calidad (porcentaje de productos en buen estado). Al proporcionar un porcentaje único y procesable, el KPI de OEE ayuda a los fabricantes a identificar ineficiencias, reducir el tiempo de inactividad y mejorar la eficacia general de la producción.

¿Qué significa el acrónimo OEE?

OEE significa Eficacia General del Equipo. Es una métrica clave en la fabricación para medir la eficacia del uso del equipo mediante el análisis de tres componentes: disponibilidad, rendimiento y calidad.

¿Qué son los puntos de referencia OEE?

Los parámetros de OEE son estándares que se utilizan para evaluar la eficiencia de las operaciones de fabricación. Generalmente, una puntuación del 85 % se considera de primera clase, lo que indica disponibilidad, rendimiento y calidad óptimos. Una puntuación del 50 % al 60 % es común en la mayoría de las instalaciones e indica margen de mejora, mientras que una puntuación inferior al 50 % suele indicar ineficiencias significativas. Estos parámetros ayudan a los fabricantes a establecer objetivos realistas y a medir el progreso hacia una mayor productividad.

¿Cómo medir el OEE en tiempo real?

La medición de la OEE en tiempo real utiliza sensores, herramientasIoT y dispositivos conectados para monitorizar los tres componentes de la OEE: disponibilidad, rendimiento y calidad. La disponibilidad se monitoriza mediante el seguimiento del tiempo de actividad de la máquina con herramientas como sensores de corriente o vibración. El rendimiento se mide mediante contadores de producción o datos de PLC para garantizar que el equipo funcione a la velocidad óptima. La calidad se evalúa mediante tecnologías como sistemas de visión inteligente o sensores de defectos para identificar y registrar productos defectuosos al instante. Todos estos datos se procesan y se muestran en dashboardsen tiempo real, lo que permite tomar decisiones rápidas y actuar de inmediato para abordar las ineficiencias.

¿Cuáles son algunas estrategias para mejorar la OEE?

Para mejorar la OEE, concéntrese en estrategias como la monitorización en tiempo real con herramientasIoT para detectar ineficiencias al instante. Implemente mantenimiento preventivo para minimizar las paradas inesperadas y mantenimiento predictivo para abordar posibles fallos antes de que ocurran. Optimice los procesos de cambio para reducir las paradas durante los cambios de producto e invierta en la formación de los empleados para garantizar que los operadores puedan gestionar los equipos eficazmente.