¿Qué es un Sistema SCADA? El Corazón de la Automatización Industrial

Aprenda qué es un sistema SCADA, cómo funciona, sus componentes, beneficios y cómo los SCADA en nube están impulsando la industria 4.0

SCADA , abreviación para el control de supervisión y la adquisición de datos, es el centro de la industria moderna. dashboard en tiempo real que observa cada válvula, motor y sensor en el piso de su planta y le permite actuar para prevenir paros.

En esencia, un sistema SCADA vincula los dispositivos de campo (a través de PLC o RTU) a un servidor central, ahora cada vez más en la nube, donde los datos se almacenan y visualizan en vivo, y se convierten en ideas tangibles. Los operadores ven temperaturas, presiones y recuentos de producción, ajustar puntos y activar alertas mucho antes de que una falla cueste dinero.

¿Por qué importa eso en 2025? Porque los problemas de la cadena de suministro global, los costos de energía y las reglas de seguridad más estrictas dejan cero espacio para las conjeturas. SCADA bien ajustada ayuda a los equipos a sacar más rendimiento de activos en envejecimiento, reducir los paros no planeados y respaldar cada decisión con datos. Y con SCADA basado en la nube , ya no necesita racks de servidores o una VPN para mantener sus ojos en sitios remotos; solo un navegador seguro...y un buen café.

En esta guía aprenderás:

- Cómo SCADA evolucionó desde los mainframes de la década de 1970 a soluciones en la nube preparadas IoT

- Componentes esenciales (sensores, PLC, HMI, bases de datos) y cómo encajan entre sí.

- Plataformas SCADA vs. DCS vs. IoT para que pueda elegir la que realmente se adapte a su planta.

- Casos de uso reales en energía, agua y alimentos y bebidas que demuestran el retorno de la inversión.

¿Listo para descubrir la tecnología que mantiene en funcionamiento fábricas, oleoductos y redes eléctricas? ¡Vamos directo al grano!.

¿Qué es SCADA?

SCADA significa Control de Supervisión y Adquisición de Datos, un término técnico que se ha convertido en el sustento de la automatización industrial moderna: un sistema de control compuesto por componentes de software y hardware que le brinda control total sobre su operación.

En esencia, los sistemas SCADA se comunican directamente con la maquinaria de la planta, recopilando datos en tiempo real y poniéndolos a disposición de su equipo. Puede ver el rendimiento de los equipos, analizar tendencias de datos e identificar ineficiencias antes de que se conviertan en problemas graves. Los sistemas SCADA también facilitan la recopilación de datos y la toma de decisiones en tiempo real, lo que los hace esenciales para gestionar equipos de control en ubicaciones remotas y mejorar la automatización y la eficiencia en las operaciones industriales. ¿El resultado? Mayor eficiencia, menos cuellos de botella y decisiones más informadas que impactan en sus resultados. No se trata solo de mantener el sistema en marcha, sino de optimizar cada pieza del engranaje.

SCADA comienza en la columna vertebral: el controlador lógico programable (PLC) que recopila datos de sensores y dispositivos en toda la planta. Estos PLC son los traductores, que se comunican con objetos como máquinas de fábrica, HMI (interfaces hombre-máquina) y diversos dispositivos finales. Recopilan datos críticos (temperatura, presión, velocidad, etc.) y los envían a un sistema central donde se pueden monitorear, analizar y tomar medidas.

Este nivel de granularidad es lo que hace que SCADA sea tan esencial. No solo le permite ver qué sucede en sus procesos, sino que también le brinda la información necesaria para predecir problemas antes de que se conviertan en tiempo de inactividad.

Historia y evolución de SCADA

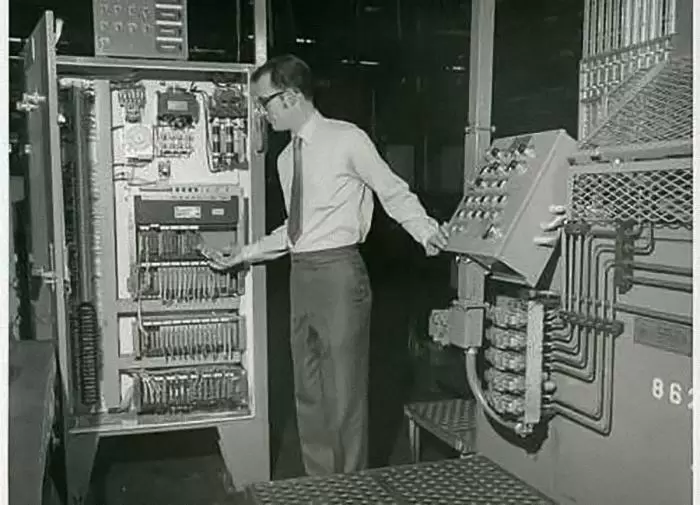

La historia de SCADA comienza a principios de la década de 1970, cuando la industria manufacturera atravesaba una importante transformación. El término SCADA nació durante este período y, con él, la tecnología que cambiaría la forma en que monitorizamos y controlamos los procesos industriales. En aquel entonces, todo comenzó con las computadoras mainframe: máquinas gigantescas que constituían el sistema nervioso central de los primeros sistemas SCADA . Estas computadoras mainframe permitían a las empresas automatizar algunas funciones básicas y recopilar datos críticos, pero aún eran complejas y estaban limitadas por la tecnología de la época.

Primera generación

SCADA monolítico: Los primeros sistemas SCADA se construyeron en computadoras centrales donde todo el procesamiento se realizaba en una sola máquina. Los datos se recogieron, almacenaron y procesaron dentro de la computadora central y no había conectividad en red entre los diferentes sistemas. Estos sistemas SCADA monolíticos eran autónomos y el alcance de la automatización se limitaba a los límites físicos de la instalación.

En ese momento, la única forma de controlar (y supervisar) la maquinaria era mediante circuitos de relés electromecánicos; cada motor o actuador debía encenderse y apagarse individualmente. Esto obligaba a las fábricas a instalar grandes armarios llenos de relés de potencia.

Segunda generación: el nacimiento de los PLC

A mediados y finales de los años 70, llegaron los microprocesadores y los controladores lógicos programables (PLC), dando origen a una nueva era en la automatización. La capacidad de unificar el control de procesos mediante PLC sentó las bases para sistemas de supervisión centralizados, y el panorama de los SCADA comenzó a cambiar. En las décadas de 1980 y 1990, SCADA evolucionaron aún más con el desarrollo de la tecnología de redes de área local (LAN) y la aparición del software de interfaz hombre-máquina (HMI) basado en PC. Estos sistemas SCADA distribuidos redujeron el espacio de hardware y aumentaron las capacidades de comunicación, lo que permitió que los sistemas se volvieran más modulares, escalables y fáciles de usar. Los operadores podían controlar operaciones complejas de la planta desde sus PC de escritorio. Desde entonces, han surgido sistemas SCADA modernos que permiten el acceso a datos en tiempo real, mejoran la integración con otras infraestructuras de TI, como las bases de datos SQL, y ofrecen mejoras significativas en eficiencia, seguridad y fiabilidad.

Tercera generación: sistemas SCADA en red

En la década de 1990, SCADA comenzó a aprovechar las redes de área extensa (WAN) y podía comunicarse a largas distancias. Estos sistemas SCADA en red adoptaron una arquitectura de sistema abierta y protocolos de comunicación estándar, lo que permitió la interoperabilidad entre dispositivos de diferentes proveedores. Esto fue fundamental para industrias como la energética, la petrolera y la gasística, que necesitaban monitorizar líneas eléctricas o tuberías extensas y remotas. Ahora, los datos podían enviarse a salas de control alejadas del centro de operaciones y centralizar el control de los sistemas distribuidos.

Al entrar en el siglo XXI, los sistemas SCADA incorporaron el análisis de datos en tiempo real, la computación en la nube y la conectividad global. Los sistemas actuales son muy diferentes de los antiguos mainframes, con datos que fluyen desde la planta a las salas de control (y más allá) en tiempo real. De hecho, las plataformas SCADA modernas permiten la monitorización remota desde cualquier lugar del mundo, ya sea desde su escritorio o en movimiento. Así, los responsables de fiabilidad ya no tienen que estar atados a sus estaciones de trabajo para mantenerse al día con sus operaciones. Con solo unos clics, pueden ver el estado de los equipos, diagnosticar problemas y tomar decisiones sobre la marcha.

La próxima evolución de los sistemas SCADA

La próxima evolución de los sistemas SCADA está marcada por el auge de las plataformas SCADA basadas en la nube eIoT . Estas tecnologías permiten la transición de los sistemas tradicionales locales a soluciones más flexibles, escalables y remotas. SCADA basado en la nube permite acceder a datos en tiempo real desde cualquier lugar, ofreciendo una visibilidad y un control de las operaciones sin precedentes. Junto con las plataformasIoT , que integran una vasta red de sensores y dispositivos inteligentes, los sistemas SCADA se están volviendo más conectados y ricos en datos. Esta evolución proporciona a las industrias un conocimiento más profundo de sus procesos, lo que permite una toma de decisiones más rápida y una gestión proactiva de equipos y recursos, a la vez que reduce los costos de infraestructura y mejora la eficiencia operativa.

Componentes SCADA

En el corazón de cada sistema SCADA se encuentran sus componentes, cada uno de los cuales desempeña un papel crucial en el control y la supervisión de procesos industriales complejos. Estos componentes trabajan en conjunto para brindar a los responsables de fiabilidad visibilidad y control totales de sus equipos a kilómetros de distancia:

1- Sensores y actuadores

Todo comienza en la planta con sensores y actuadores. Ya sea temperatura, presión, caudal o velocidad del motor, los sensores recopilan y transmiten datos en tiempo real sobre el estado actual de los equipos y procesos mediante protocolos de comunicación como Modbus , HART y Profibus . Los actuadores, a su vez, reciben comandos del sistema de control utilizando los mismos protocolos para ajustar procesos físicos, como la apertura de una válvula o el arranque de un motor, garantizando así que el sistema funcione dentro de los parámetros deseados.

2- Controladores lógicos programables (PLC) y sistemas de control de distribución (DCS)

Los controladores lógicos programables (PLC) y los sistemas de control de distribución (DCS) funcionan como el "cerebro" del sistema, pero difieren en escala y función. Los PLC, que a menudo se comunican mediante Modbus , Ethernet/IP o Profibus , se utilizan normalmente para el control discreto y son ideales para automatizar tareas localizadas, como controlar una sola máquina en una línea de montaje. Los DCS, que normalmente utilizan OPC-UA , Foundation Fieldbus o Modbus TCP/IP , están diseñados para procesos continuos y supervisan varios sistemas interconectados en una instalación más grande, como una planta química. Por ejemplo, mientras que un PLC puede controlar el arranque y la parada de motores en una línea de fabricación, un DCS gestionaría todo el proceso de producción continua de una refinería de petróleo, lo que garantiza una coordinación perfecta entre varios subsistemas.

3- Unidades terminales remotas (RTU)

Como su nombre indica, este componente es común en aplicaciones remotas. Las RTU actúan como centros de datos dentro del sistema SCADA , ubicados en plantas o sitios remotos para recopilar y transmitir datos de sistemas externos como sensores, actuadores y PLC. Las RTU se utilizan en diversas industrias y sus protocolos de comunicación pueden variar según la aplicación específica:

- Fabricación : En entornos de fabricación industrial, las RTU suelen utilizar Modbus RTU o Modbus TCP/IP para una comunicación fiable entre máquinas y sistemas de control. Estos protocolos son ampliamente compatibles con dispositivos industriales, lo que permite una integración fluida con PLC y sensores en planta.

- Petróleo y gas : Para la monitorización remota de oleoductos, bocas de pozo y refinerías, DNP3 e IEC 60870-5-101/104 debido a su robusto rendimiento en comunicaciones a larga distancia y entornos hostiles. Estos protocolos garantizan la transmisión fiable de datos desde ubicaciones remotas a la sala de control, a menudo a través de extensas áreas geográficas.

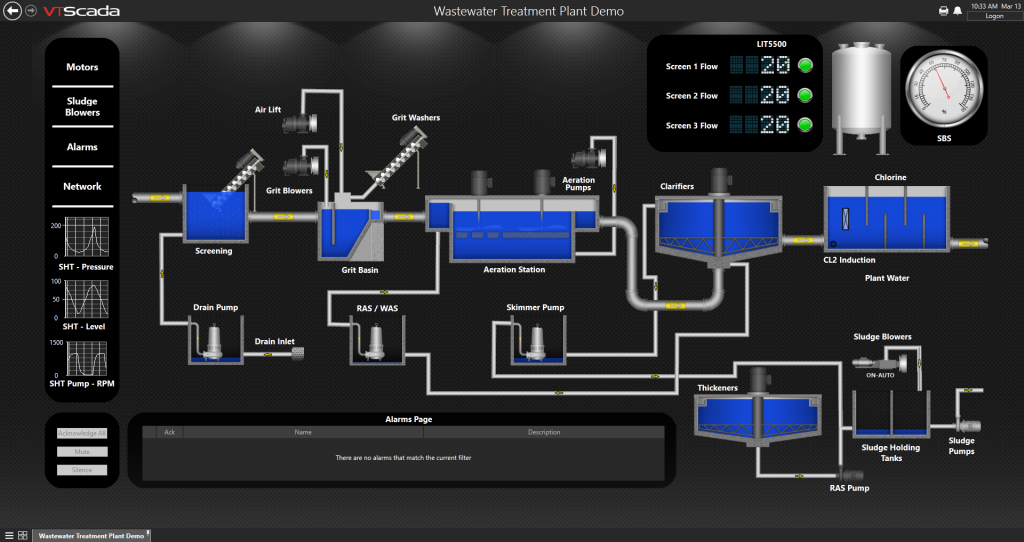

- Gestión de Agua y Aguas Residuales : DNP3 y Modbus se utilizan frecuentemente en sistemas de gestión de agua por su capacidad para monitorizar y controlar remotamente bombas, válvulas y plantas de tratamiento. Su fiabilidad y facilidad de implementación hacen que estos protocolos sean ideales para sistemas distribuidos, como las instalaciones de agua y aguas residuales.

- Sector energético : La industria energética suele basarse en las normas IEC 60870-5-101/104 y DNP3 , diseñadas para garantizar una alta fiabilidad y seguridad en las redes de transmisión y distribución de energía. Estos protocolos facilitan la monitorización en tiempo real de subestaciones, transformadores y otras infraestructuras críticas en las grandes redes eléctricas.

Las RTU recopilan datos en tiempo real de sensores y actuadores, los convierten a un formato compatible con sistemas SCADA y los transmiten a un software SCADA central o a una interfaz hombre-máquina (HMI) para su posterior procesamiento y control. Además, las RTU pueden enviar comandos a dispositivos de campo, lo que permite el control remoto de equipos, incluso en operaciones extensas o geográficamente dispersas. Esto las convierte en esenciales para industrias que requieren monitorización y control en tiempo real en entornos distribuidos.

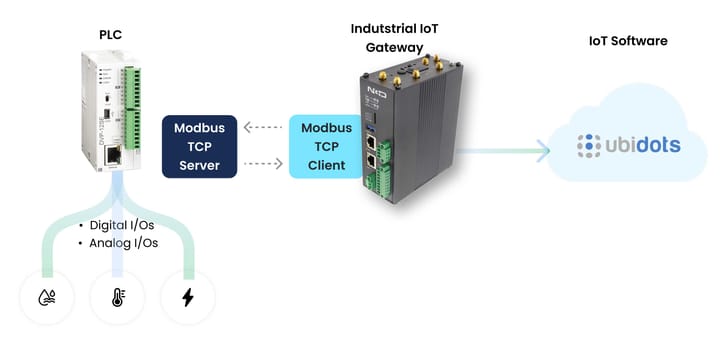

3.1 Gateway IoT industrial (opcional)

Las Gateway IoT industrial pueden servir como una adición opcional pero muy valiosa a SCADA . Estas gateway se pueden conectar directamente a cualquiera de los componentes mencionados anteriormente (sensores/actuadores, PLC o RTU), actuando como un puente entre los equipos industriales y las plataformas basadas en la nube . Por un lado, pueden soportar protocolos industriales como OPC-UA , Modbus , PROFINET , EtherNet/IP y BACnet , lo que garantiza la compatibilidad con una amplia gama de dispositivos y maquinaria. Por otro lado, retransmiten datos utilizando protocolos compatibles con la nube como HTTP y MQTT , lo que facilita el intercambio de datos seguro y eficiente entre el taller y la nube. Esta combinación permite la recopilación de datos en tiempo real, la monitorización remota y el análisis avanzado, lo que permite a las empresas optimizar las operaciones y aprovechar las soluciones basadas en la nube para el mantenimiento predictivo y la transformación digital.

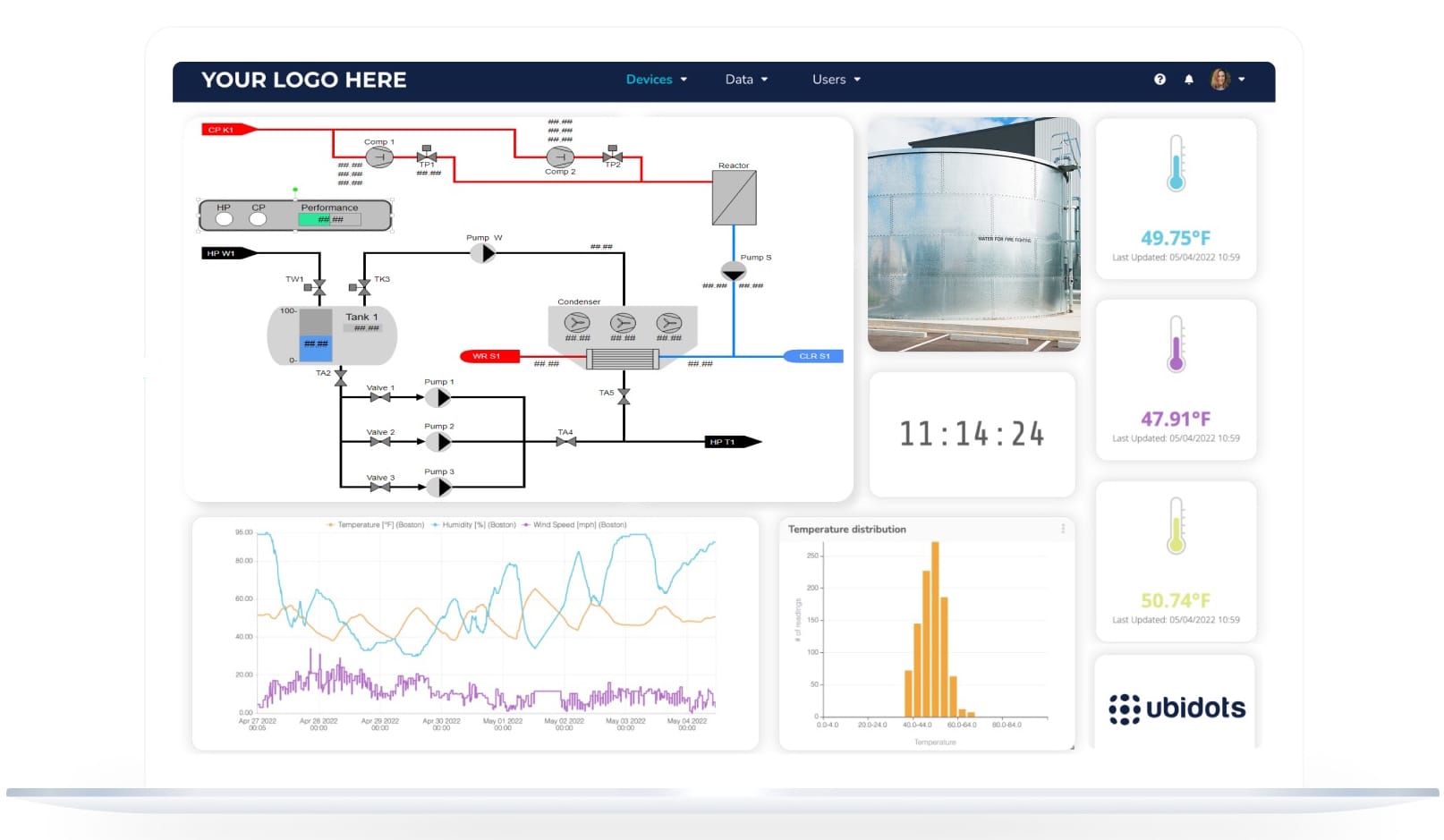

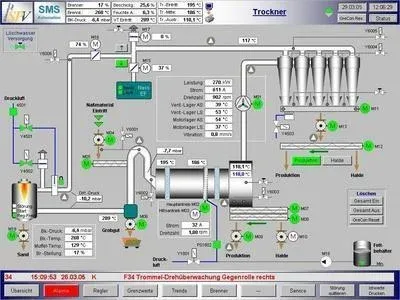

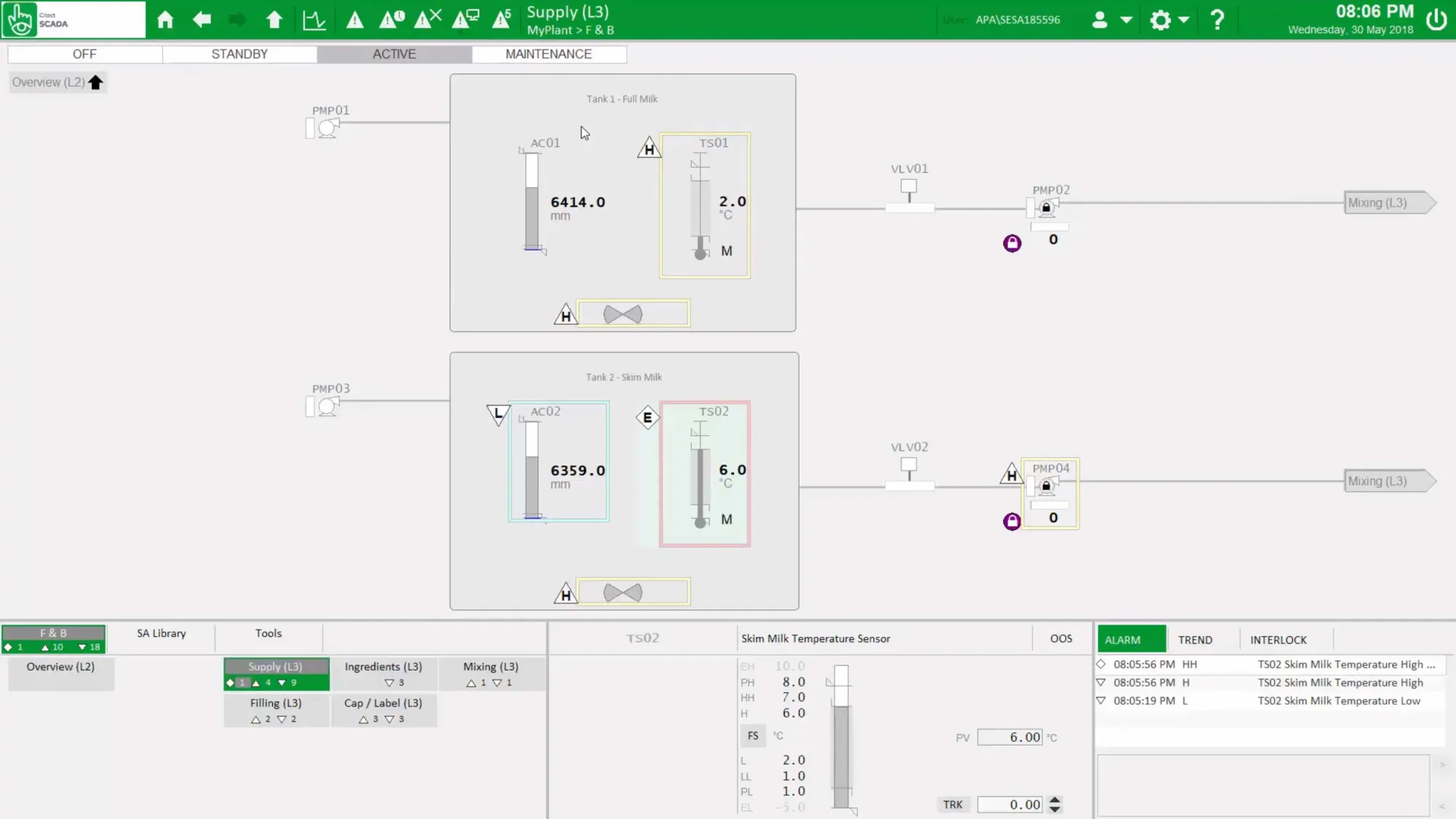

4- Interfaces hombre-máquina (HMI)

Las interfaces hombre-máquina (HMI) actúan como capa interactiva entre los operadores y el sistema SCADA , proporcionando visualización en tiempo real de los datos recopilados de sistemas externos como PLC, RTU y sensores. Las HMI pueden ubicarse en una sala de control centralizada, donde los operadores supervisan y gestionan toda la planta, o ubicarse localmente junto a un PLC o proceso específico para el control in situ. En configuraciones centralizadas, las HMI permiten a los operadores supervisar las operaciones de toda la planta y emitir comandos de forma remota. En configuraciones locales, permiten a los técnicos interactuar directamente con la maquinaria o procesos específicos en la planta, ajustando parámetros o respondiendo a alarmas en tiempo real. Esta flexibilidad garantiza que los operadores tengan el nivel de control adecuado, tanto si gestionan toda la planta como si se centran en una sola máquina.

5- Software SCADA

Y finalmente, las soluciones de software SCADA , como el software Ignition , son la clave. Estas potentes soluciones recopilan, procesan y muestran datos de toda la planta, convirtiendo los datos sin procesar en información procesable. Mediante análisis de tendencias, alarmas y datos históricos, el software SCADA ayuda a operadores y gerentes a tomar decisiones para mejorar la eficiencia, reducir el tiempo de inactividad y prevenir problemas antes de que se conviertan en problemas. Es la torre de control de toda la operación, que le ofrece no solo una visión de lo que está sucediendo ahora, sino también el análisis predictivo para prepararse para lo que viene.

Cada uno de estos componentes es fundamental para un sistema SCADA . Sin ellos, estaría trabajando a ciegas en un mundo basado en datos. Juntos, garantizan que su operación funcione a la perfección, minimizando las interrupciones y maximizando la eficiencia.

Cómo elegir el sistema SCADA adecuado

Elegir el sistema SCADA adecuado para su operación es una decisión que impactará la eficiencia, la seguridad y el crecimiento a largo plazo de su planta. Con tantas opciones disponibles, es importante sopesar los factores clave que afectarán no solo el rendimiento inmediato, sino también la escalabilidad y adaptabilidad del sistema a medida que sus instalaciones evolucionen.

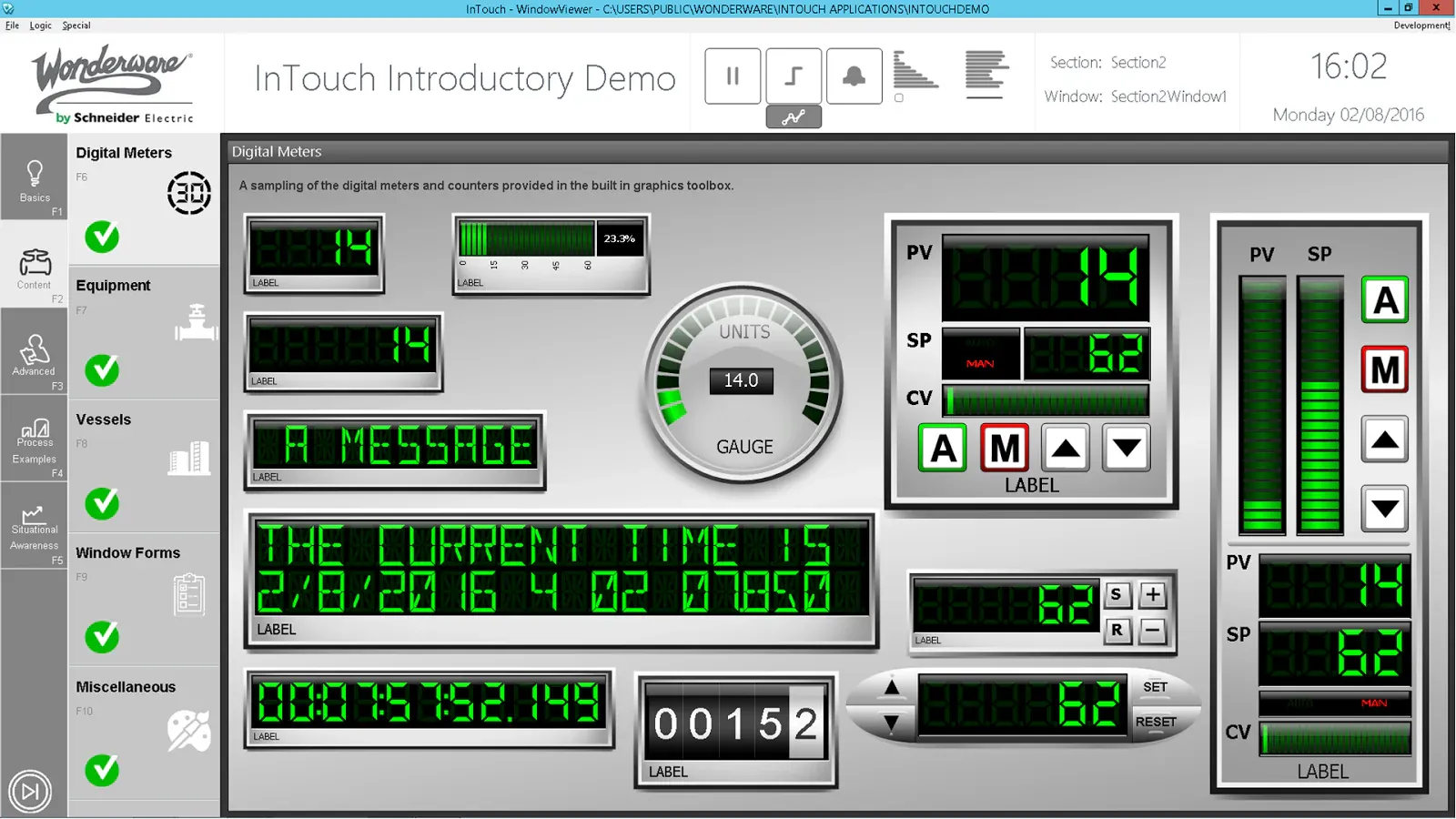

Interfaz de usuario: Mantenlo simple

Uno de los componentes más importantes de cualquier sistema SCADA es la interfaz de usuario (IU). Si sus operadores no pueden navegar fácilmente por el sistema, todas las funciones avanzadas del mundo no servirán de nada. Busque un sistema con una IU clara e intuitiva, dashboards claros y una navegación sencilla. Cuando saltan las alarmas o se necesitan ajustes rápidos, lo último que desea es una IU confusa y desordenada que ralentice la toma de decisiones.

Una buena interfaz SCADA permite a su equipo trabajar de manera eficiente, tomar decisiones en tiempo real y reducir los errores humanos, todos ellos factores críticos en entornos de alta presión.

Escalabilidad: Prepare su sistema para el futuro

Las operaciones industriales nunca son estáticas. A medida que su empresa crece, su sistema SCADA debe crecer con ella. La escalabilidad es un factor clave al elegir una plataforma SCADA . Ya sea que añada nuevas instalaciones o líneas de producción, su sistema SCADA debe ser capaz de gestionar mayores cargas de datos, más sensores y nuevos procesos.

Un sistema adaptable a cambios futuros le ahorrará costosas actualizaciones o reemplazos en el futuro. Piense a largo plazo, no solo en sus necesidades actuales, sino también en cómo prevé la evolución de su operación en los próximos 5 a 10 años.

Compatibilidad: Integración con protocolos industriales

Su sistema SCADA deberá comunicarse con numerosos dispositivos y máquinas en la planta. Es importante elegir un sistema compatible con protocolos industriales comunes como Modbus, DNP3 y OPC UA. La compatibilidad significa que su sistema SCADA puede integrarse con los equipos existentes y cualquier nueva tecnología que pueda incorporar.

Esta interoperabilidad también permite que su sistema extraiga datos de múltiples fuentes, lo que le proporciona una visión integral de su operación. Sin una compatibilidad adecuada, acabará con soluciones alternativas costosas y datos fragmentados que ralentizan la eficiencia operativa.

Seguridad: Proteja su infraestructura

A medida que los sistemas SCADA se conectan a la web y a las soluciones en la nube, la seguridad se convierte en una prioridad absoluta. Asegurarse de que su sistema SCADA cumpla con los estándares de seguridad requeridos por su departamento de TI es fundamental. Le recomendamos preguntar a sus posibles proveedores sobre sus protocolos de seguridad, estándares de cifrado, autenticación multifactor y cómo gestionan los parches o las vulnerabilidades.

En el mundo actual, una brecha de seguridad puede ser devastadora, no solo financieramente, sino también para su fuerza laboral y el medio ambiente. Elija un proveedor que haga de la seguridad una parte fundamental de su negocio, no una cuestión secundaria.

Confiabilidad del proveedor: un socio a largo plazo

En lo que respecta a SCADA su relación con el proveedor no termina después de la instalación. La fiabilidad del proveedor es clave para el éxito a largo plazo de su sistema. Necesita un proveedor con una trayectoria comprobada de sostenibilidad y atención al cliente. Debe estar disponible para ayudarle con las actualizaciones, la resolución de problemas y las ampliaciones del sistema.

Investigue la reputación del proveedor en la industria, observe casos de estudio y solicite testimonios. Un proveedor confiable será un socio que lo ayudará a evolucionar y mantener su sistema SCADA en los años venideros.

Presupuesto: Planificación para el crecimiento sin exagerar

Si bien es fácil optar por el sistema SCADA más avanzado del mercado, es necesario equilibrar el presupuesto con las necesidades de la planta. Algunos sistemas pueden tener características excesivas para operaciones más pequeñas. Optar por un sistema complejo y costoso implicará gastos innecesarios.

También tenga cuidado con los costos ocultos, especialmente los de los servicios profesionales. Los proveedores pueden cobrar un extra por modificaciones o ampliaciones. Tenga claro el costo de los servicios continuos para poder presupuestarlo. Planificar el crecimiento sin comprometerse demasiado con un sistema que se volverá demasiado costoso con el tiempo es clave para ser ágil y evitar la dependencia de un proveedor.

Elegir el sistema SCADA correcto es una decisión importante, pero con una planificación cuidadosa y considerando estos factores, podrá tomar una decisión que impulse la eficiencia operativa, proteja sus datos y se adapte a su negocio.

Opciones de software SCADA

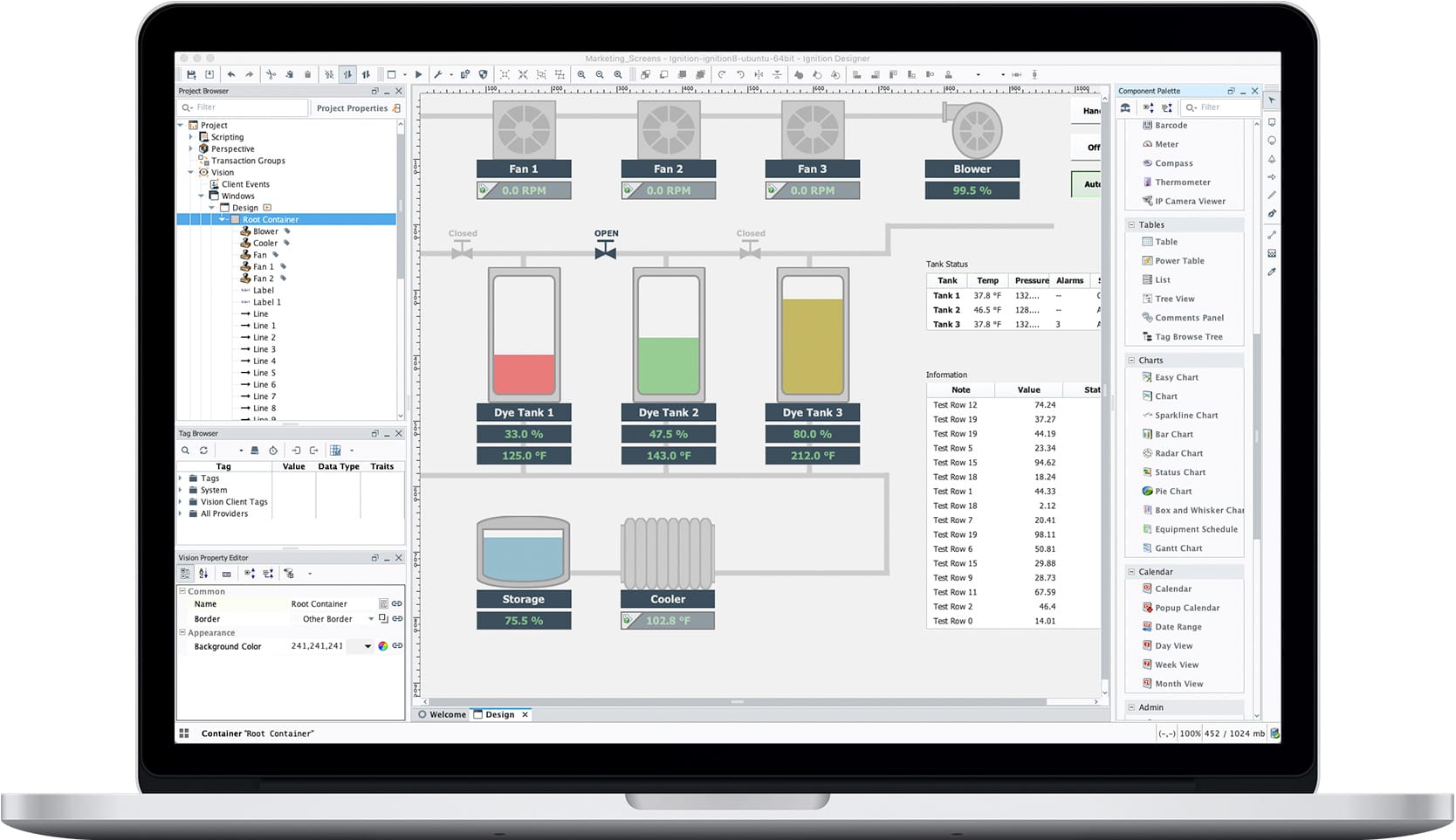

Ignition SCADA: La opción moderna y flexible para los fabricantes

Ignition SCADA se ha convertido en una solución SCADA moderna para fabricantes gracias a su flexibilidad y arquitectura abierta. A diferencia de los sistemas SCADA tradicionales, Ignition ofrece etiquetas, clientes y conexiones ilimitados, lo que le permite obtener la escalabilidad necesaria sin coste alguno. Su moderna interfaz web permite el acceso desde cualquier dispositivo, con datos en tiempo real y control al alcance de la mano. Su diseño modular permite empezar con un sistema pequeño y crecer según sea necesario, integrándose con sistemas y protocolos existentes, lo que lo convierte en la opción flexible para fabricantes que buscan asegurar el futuro de sus operaciones.

Siemens SCADA - Simatic WinCC: Avanzado para industrias complejas

Siemens SCADA, en particular Simatic WinCC, ofrece un alto rendimiento de monitorización y control en tiempo real, ideal para industrias grandes y complejas. Desde la industria farmacéutica hasta la energética, los sistemas SCADA de Siemens ofrecen una precisión inigualable con una amplia funcionalidad para la visualización de procesos, la adquisición de datos y el mantenimiento predictivo. La integración de Simatic WinCC con los productos de automatización de Siemens crea un entorno integrado donde los PLC, las HMI y SCADA se comunican entre sí. Para plantas donde el tiempo de actividad es crítico y las paradas pueden costar millones, Siemens SCADA ofrece fiabilidad y funciones avanzadas para optimizar incluso las operaciones más complejas.

Schneider SCADA: una alternativa integral

Schneider Electric ofrece un sólido conjunto de soluciones SCADA y telemetría, con componentes de hardware y software para optimizar el control y la monitorización. Su gama de hardware incluye unidades terminales remotas (RTU), controladores lógicos programables (PLC) y gatewayde comunicación, diseñadas para integrarse a la perfección en entornos industriales existentes. En cuanto al software, Schneider ofrece plataformas SCADA avanzadas como EcoStruxure, que permiten la adquisición de datos en tiempo real, la monitorización remota y el análisis predictivo, permitiendo a las empresas optimizar sus operaciones y, al mismo tiempo, mejorar la gestión energética y la sostenibilidad. Con estas soluciones integrales, Schneider se convierte en un socio de confianza para las necesidades actuales y futuras.

Wonderware SCADA: Probado para control de supervisión

Wonderware, que también forma parte del portafolio de Schneider Electric tras la adquisición de Invensys en 2014, cuenta con una larga trayectoria proporcionando soluciones SCADA fiables para una amplia gama de industrias. Wonderware se ha convertido en una plataforma de confianza en sectores como el ensamblaje de automóviles, la alimentación y las bebidas, la energía y la gestión del agua. Su adaptabilidad y facilidad de integración con los sistemas industriales lo convierten en una solución ideal para mejorar la eficiencia y la fiabilidad operativas.

SCADA AVEVA: SCADA en la nube para la Industria 4.0

SCADA AVEVA se ha consolidado como líder en soluciones SCADA basadas en la nube, impulsando la transformación digital en todos los sectores. En 2023, Schneider Electric adquirió AVEVA, lo que fortaleció su portafolio para ofrecer soluciones de fábrica inteligente. Con su enfoque en la nube, AVEVA facilita la monitorización y el control remotos, permitiendo a las empresas optimizar sus operaciones desde cualquier lugar del mundo. Sectores como la energía, el petróleo y el gas, y la gestión del agua confían en el software SCADA de AVEVA para aumentar la eficiencia y la sostenibilidad.

VT SCADA: Un nombre para la monitorización y el control remotos

Aunque es un proveedor menor, VT SCADA ha ganado cuota de mercado en industrias que requieren monitorización y control remotos robustos, entre otras. Su sencillo modelo de licencias y su fiable rendimiento lo convierten en una opción popular para plantas de tratamiento de agua, oleoductos y servicios públicos. VT SCADA está diseñado para alta disponibilidad con funciones como redundancia integrada y conmutación por error automática, lo que permite que los sistemas se mantengan operativos incluso en condiciones adversas. Puede funcionar en entornos remotos y distribuidos con un mantenimiento mínimo, por lo que VT SCADA es la mejor opción para industrias donde la visibilidad remota en tiempo real es crucial para la continuidad del negocio.

Conclusión

Escalabilidad y flexibilidad: las claves de la transformación digital

En el cambiante mundo industrial actual, la escalabilidad y la flexibilidad son más que simples palabras: son la base del crecimiento. Un SCADA que se adapte a sus operaciones le permite no estar limitado a tecnologías obsoletas cuando su negocio crezca. Ya sea que se trate de añadir nuevas líneas de producción, más dispositivos IoT o flujos de datos complejos, un SCADA debería ser capaz de gestionar las crecientes demandas sin esfuerzo. La flexibilidad también es clave, ya que cada industria es diferente. La capacidad de adaptar el sistema a su flujo de trabajo operativo e integrarlo con los protocolos existentes es clave para asegurar el futuro de su estrategia de automatización.

SCADA en la nube: El complemento perfecto para los sistemas SCADA tradicionales

Cloud SCADA ya no es un concepto: se está convirtiendo en la nueva norma en el mundo industrial. Con acceso a datos en tiempo real desde cualquier parte del mundo, SCADA en la nube proporciona una flexibilidad operativa sin precedentes. La nube elimina la necesidad de infraestructura local, lo que reduce los costos de mantenimiento y aumenta la escalabilidad. crezca el Internet industrial de las cosas SCADA dominará ofreciendo más seguridad, una integración perfecta con otras herramientas digitales y la agilidad para enfrentar los desafíos de fabricación modernos. Para los profesionales de confiabilidad que buscan estar a la vanguardia, la transición a un SCADA podría ser el siguiente gran paso para optimizar tanto la eficiencia como la competitividad.